Geschützt: Revision TS1000 – Seriennummer 09095

Geschützt: Revision TS1000 – Seriennummer 07393

Geschützt: Revision TS1000 – Seriennummer 14961

Geschützt: Revision TS1000 – Seriennummer 07279

Geschützt: Revision TS1000 – Seriennummer 12042

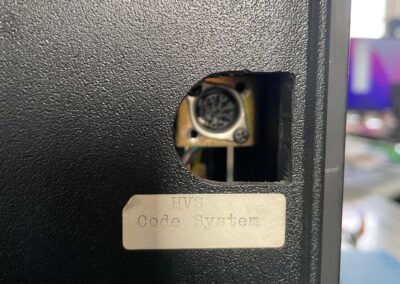

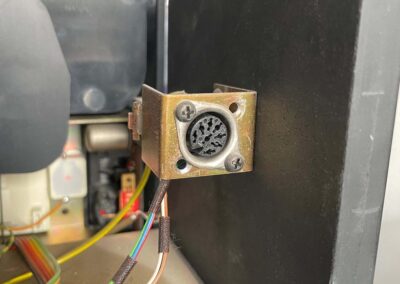

Occasion TS1000 – Seriennummer 07067

Revision der Grundig TS1000 aus dem Eigenbestand der TS1000.DE Gruppe – Deutschland – Seriennummer 07067

Neuer Besitzer:

Revidiert und genralüberholt wurde eine TS1000 aus der Fertigung im November 1976. Die Seriennummer #07067 auf der Rückseite stimmt mit der auf dem Alu-Druckguss-Chassis (Capstan Grundplatte) überein.

Folgende Umbauten wurden vorgenommen:

- VU-Meter LED Beleuchtung kaltweis

- Digitales mikroprozessorgesteuertes Zählwerk

- VU-Meter Umschaltung Vor & Hinterband

- DC-Meter zur Bordspannungsüberwachung

Teil-Revision

1.) Elektronische Überarbeitung

- Austausch der „alten“ Elkos, Tantals und Keramik Kondensatoren

- Austausch defekter oder nicht mehr dem Sollwert entsprechender Halbleiter, IC*s und Induktionen

- Vollständige Überarbeitung / Kontrolle des Netzteils

- Vollständige Überarbeitung des Capstan-Antriebs mit Justierung auf die korrekten Bandgeschwindigkeiten mit 3.150Hz Bezugsband und Woelke WOW & FLUTTER Meter.

- Teilweise Zerlegung der Mechanik

- Ultraschallreinigung der Friktionen

- Reinigung aller Friktionen und Umlenkungen

- Entfernen aller alten Schmierungen in Schaltern und Brems-Relais

- Überprüfung der Sollwerte Band-Zug, Justage

- Polieren Umlenkrollen (abdrehen)

- Reinigung der Umlenkrollen-Lager

- Austausch der 4 Kugellager der Wickelmotoren

- Schmierung gemäß den Werksvorgaben

- ggf. nicht erforderlich: Neue Andruckrolle

- Neuer Antriebsriemen

- Neuer Zählwerkriemen

- Austausch der VU Beleuchtung gegen LEDs geschliffene Linse in coldwhite mit 12.000Kelvin bei 10.000mCd

- Digitales Zählwerk

- Neue Gummi-Dämpfer für die Abdeckhaube links/rechts

- Frontverschraubung auf brünierte Edelstahlschrauben TORX umrüsten

- Schrauben- und Fußkit verbauen

- Einmessen der TS1000 auf das Bandmaterial RTM LPR35, SM900 und SM911

- 6 Monate auf die neu verbauten elektronischen Bauteile

Die TS1000 #07067 im Einlieferungszustand

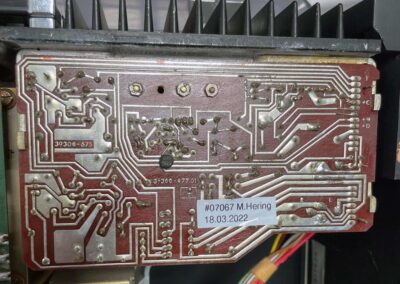

Platinen der #07067 im Einlieferungszustand

Kopfträger der #07067 im Einlieferungszustand

Werkstatt-Impressionen – Lackierarbeiten der #7067

Die TS1000 Zarge wurde entfernt und rundum geschliffen. Durch einen in Vorzeiten aufgebrachten Werkstatt-Aufkleber, wurde die Lackschicht zerstört. Mit einem scharfen Messer wurden die eingefressenen Schriftzüge entfernt. Anschließend wurde die Zarge mit einem matten Speziallack lackiert.

Der Aluminium Rahmen hatte im oberen Bereich des Kühlkörpers schon deutlichen ALU Frass. Wir haben die betroffenen Stellen mit einer Präzisions-Schleifscheibe abgetragen. Anschließend wurde die Oberseite des Aluminium Rahmens grundiert, ausgehärtet und neu lackiert.

Ultraschall-Reinigung

Der Video-Clip veranschaulicht die sorgfältige Reinigung der TS1000 Platinen mit Ultraschall und Tickopur RW77. Weitere Informationen zum Ultraschallverfahren sind hier zu finden. Link zum Blogbeitrag „Waschsalon“

Abschlussbericht – 07067

Die TS1000 #07067 wurde in der A-Revision auf den Werkszustand 1976 gebracht.

Im Ablauf wurde zuerst das Netzteil instand gesetzt. Die beiden Leistungstransistoren BD136/GD183 haben eine Kurzschluss verursacht und wurden ersetzt. Die Ansteuerung der Leistungstreiber TIP47 für den rechten und linken Wickelmotor wurden zur Masse mit neuen Glimmerscheiben isoliert. Die Ansteuerung über die Optokoppler der Umlenkrollen wurde instand gesetzt. Das Netzteil liefert nun die erwarteten Nennspannungen.

Nach den Arbeiten am Netzteil wurde der Capstan Antrieb überprüft. Der verbaute Capstan-Motor ist nach dem Einschalten der Maschine nicht sofort gestartet. Durch Berühren der Schwungmasse ist er angelaufen. Die Leistungstransistoren auf der Capstan-Platine wurden getauscht und eine unterbrochene Leiterbahn nachgelötet. Diese Maßnahmen haben den Zustand nicht verbessert. Nach Messen der Motorwicklungen konnte der Fehler eingegrenzt werden. Eine Wicklung des Capstan Motors war durchgebrannt/beschädigt. Eine Reparatur ist nicht möglich. Wir haben dann den mitgelieferten 2. Capstan-Motor mit Platine montiert und konnten damit das Problem lösen.

Die Reverse-Platine wurde elektronisch überarbeitet und in Kombination mit dem Standard 4-Spur Kopfträger an getestet. Nach Tausch auf den Reverse-Kopfträger haben wir festgestellt, daß eine Betrieb nicht möglich war. Ein Transistor für die Ansteuerung des Umschaltrelais war defekt. Ein Haarriss der beim ehemaligen Auslöten des Elkos entstanden ist, wurde mit Silberleitpaste repariert. Der Reverse-Betrieb ist wieder voll funktionsfähig. Die Zeitkonstante die für des Abbremsen der Schwungmasse mit anschließender Beschleunigung zur Laufrichtungsänderung funktioniert wieder tadellos.

Auf der Platine des Aufnahme-Mischverstärkers wurden wie bereits erwähnt, Elkos und Tantals getauscht. Leider ist bei der Reparatur die Durchkontaktierung der Platine beschädigt worden. Altersbedingt sind die Nieten und Bauteil-Lötringe von der Trägerplatine gelöst worden. Im Einlieferungszustand konnte man manuelle Aufnahmen zwar durchführen, ein Automatikbetrieb war nicht möglich. Ein ähnliches Problem war auf der Platine „Elektronischer Schalter“ zu finden. Die Elkos wurden auf dieser Platine getauscht aber nicht korrekt verlötet. Das hat die Schalter JFET GF405 (Transitoren) auf dem rechten Kanal außer Gefecht gesetzt. Der rechte Kanal konnte nicht über MONITOR oder Radio-Buchse ausgegeben werden. Wir haben die mitgelieferte Ersatzplatine gemessen und nach Prüfung eingesetzt.

Sowohl auf dem Wiedergabeverstärker als auch auf dem Automatik-Mischverstärker wurden Mikro-Trimmer verbaut. Leider hat diese Bauform einen sehr geringen und empfindlichen Einstellbereich. Wir haben auf NORM-Trimmer umgerüstet und auf dem Wiedergabe-Verstärker mit Steckachsen die Regelung nach außen verlegt.

Die beiden DOLBY-B Bausteine wurden repariert. Ein Ferritmantel war bei der Spule L1 ausgebrochen. Die Ersatzteilbeschaffung war schwierig, da dieses Bauteil seit 35 Jahren nicht mehr gefertigt wird. Die Platinen wurden eingemessen.

Nach diesen wichtigen Basis-Arbeiten wurden das VU-Meter Umschalt-Kit und die VU-Meter Plexiglasscheibe mit UV Beleuchtung verbaut. Der Schalter für die UV-Beleuchtung wurde in den VU-Meter Rahmen gefräst und anschließend verkabelt.

Die beiden eingelieferten Kopfträger für den 4-Spur und 2-Spur Betrieb wurden überprüft, ein Abschirmblech am Wiedergabekopf angebracht. Anschließend wurden die Abdeckungen der Kopfträger entfernt, gereinigt und abgeschliffen. Anschließend grundiert und lackiert. Die Beschriftung erfolgte mit einer ablösbaren Folie.

Das Dolby-Zeichen wurde auf der Front aufgebracht.

Die Original-Fernbedienung hatte einen 2-fachen Kabelbruch. Wir haben den Kabelstrang ersetzt. Die Funktionen geprüft.

Die Bandmaschine wurde nach dem Zusammenbau im Bandlaufbereich vollständig entmagnetisiert, der Kopfträger mit einem Spezialreinigungsmittel vollständig von Bandabriebspartikeln gereinigt. Die Vormagentisierungsspannung im Kopfträger ist justiert. Der Capstanantrieb wurde auf Basis des 3150HZ Referenzbandes auf die genauen Geschwindigkeiten justiert. Alle Kontakte wurden gereinigt und konserviert.

Einmessung

Eingemessen wurde die Maschine auf das Studio-Referenzband SM900 von RTM (Recording the Masters) aus der Produktion 2019. Mit dieser Einstellung ist die Maschine mit den Bandtypen SM900, SM911, SM468, LPR90 und LPR 35 zu 100% kompatibel.

- SM 900 – Datenblatt

- SM 911 – Datenblatt

- SM 468 – Datenblatt

- LPR 90 – Datenblatt (Long-Play Version des SM 900)

- LPR 35 – Datenblatt (Long-Play Version des SM 911)

Das Abspielen der alten Bandmaterialien wie

- Maxell UD

- Maxell XL I

- Maxell XL II EE (Maschine muss für höhere Vormagenetisierung ausgerüstet sein)

- TDK AUDUA

- TDK LX

- TDK SA EE (Maschine muss für höhere Vormagenetisierung ausgerüstet sein)

- AMPEX 456

- BASF & EMTEC (identisch mit den RTM Spezifikationen)

ist ebenfalls möglich.

48 Stunden Abschlußtest

Nach der Justage wurde die Maschine im 48 Stunden Dauerbetrieb getestet und im Nachgang mit einer Wärmebildkamera auf eventuelle Störungen (Erhitzung) der Elektronik und Mechanik überprüft.

Die Maschine befindet sich in einem tadellosen Übergabe-Zustand.

05.01.2022

ROLAND MEYER für TS1000.DE

Kostenvoranschlag

Zeitnachweise

Die Restauration einer Bandmaschiene erfordert Sorgfalt, Umsicht und Ausdauer. Die Durchführung erfolgt von erfahrenen Rundfunk- & Fernsehtechnikern (im Ruhestand) deren Arbeitsschwerpunkt die analoge Audio- und Magentbandtechnik war und ist.

| POS | Beschreibung | Zeitaufwand in Stunden |

|---|---|---|

| 01 | Sichtung der Maschine auf mechanische Schäden | 0,5 h |

| 02 | Zerlegen der Mechanik, Ausbau der Friktionen und Antriebsmotoren inkl. Capstan Grundplatte | 0,5 h |

| 03 | Ausbau der Elektronik, Netzteil, Steckplatinen | 0,5 h |

| 04 | Reinigung der Friktionen im Ultraschallbad, Reinigen der Oberflächen, entfernen von Nikotin und Teer Anhaftungen | 0,5 h |

| 05 | Zusammenstellung der zu ersetzenden Bauteile | 0,25 h |

| 06 | Kommissionierung der Ersatzteile einschließlich Nachbestellung fehlender Komponenten | 0,25 h |

| 07 | Entlöten aller betroffenen Kapazitäten Elkos, Tantals. | 1,0 h |

| 08 | Einlöten der passiven Bauelemente | 1,0 h |

| 09 | Einzelprüfung der elektrischen Werte anhand des Grundig-Servicemanuals 1976 | 0,5 h |

| 10 | Aus- & Einbau der neuen Andruckrolle, des Antriebs- und Zählwerk-Riemen | 0,25 h |

| 11 | Schmierung der Friktionen, Federn und Andruckrollen-Lager | 0,1 h |

| 12 | Zusammenbau der mechanischen und elektronischen Komponenten. | 0,45 h |

| 13 | Justage der Geschwindigkeiten mit Bezugsband | 0,25 h |

| 14 | Umbau LED VU Meter Beleuchtung und Einbau elektronisches Zählwerk | 1,5 h |

| 15 | Justage der Aufnahme- und Wiedergabe-Pegel | 0,5 h |

| 16 | Finales Einmessen auf Wunschband des Kunden | 0,5 h |

| 17 | 48 Stunden Dauerbetrieb, Aufnahme und Wiedergabe | 0,5 h |

| 18 | Abnahmeprüfung | 3,0 h |

| Gesamtaufwand | 13,5h |

|

| Kosten | Stundensatz 45 EUR | 607,50€ |

Materialkosten

Bei der Restauration werden nur Bauteile, Schmierstoffe und Komponenten eingesetzt, die den ursprünglichen Werksvorgaben entsprechen. Passive und aktive Bauelemente stammen von nahmhaften Herstellern, die Andruckrolle aus eigener Fertigung.

| POS | Beschreibung | Materialkosten |

|---|---|---|

| 01 | Tausch nur nach Bedarf: Andruckrolle neu (2020er Fertigung) | 29,00 € |

| 02 | Capstan- und Zählwerkriemen - RIBBON-RED75S mit 5% Vorspannung | 29,00 € |

| 03 | Passive Bauelemente (Elkos, Tantals, Keramik Kondensatoren) | 29,00 € |

| 04 | Aktive Bauelemente (vorwiegend Netzteil und Wiedergabe & Aufnahme Platinen) | 38,00 € |

| 05 | Wärmeleitpaste | 02,00 € |

| 06 | Molykote EM-30L | 5,00 € |

| 07 | Molykote BG-20 | 06,00 € |

| 08 | MANNOL EP2 | 03,00 € |

| 09 | OSIXOS OS5 | 09,00 € |

| 10 | Schrauben & Kleinteile | 06,50 € |

| 11 | LED-Kit Coldwhite 12.000Kelvin | 19,80 € |

| 12 | Elektronisches Zählwerk | 290,00 € |

| 13 | Tausch nur nach Bedarf: 2x VU Meter Scheiben neu | 28,00 € |

| Materialkosten | Gesamtaufwand | 494,30 € |

Kostenvoranschlag – Gesamtkosten

Die Restauration Ihrer TS1000 wird folgende Kosten verursachen. Wir bieten Ihnen die Durchführung zu einem gedeckelten Fixpreis an.

607,50 € 494,30 € 1.101,80 € -58,00 € 1.043,50 € 900,00 €

POS Beschreibung Teilkosten

01 Arbeitszeit

02 Materialkosten

03 Zwischensumme

04 evtl. Wegfall Antriebsrolle und VU Meter Gläser

05 Kostenvoranschlag

Pauschal-Angebot