Das Jahr neigt sich dem Ende. Es ist viel geschehen im sich verabschiedenden Jahr 2018. Viele von Euch wissen ja durch viele Emails, Telefonate und persönliche Gespräche, dass meine Leidenschaft zur TS1000 seit über 44 Jahren ungebrochen ist. Trotz perfektionierter Digitaltechnik, Streaming-Technologien, Alexa, Siri und dem Trend zum Minimalismus, gibt es noch Liebhaber der analogen Tonbandtechnik.

Mehrere Gruppen auf Facebook, Diskussionsrunden in Foren und Treffen im realen Leben, vereinen die Leidenschaft zu den Spulendrehern. Natürlich sind unter den geschätzten 3000 Fans alleine in Deutschland, nicht nur TS1000 Liebhaber. Revox, Akai, Tascam, Teac, Tandberg, Pioneer, Telefunken, Uher, Sony, Technics u.v.a. sind kreuz und quer vertreten und die Marken ihrer Tonbandgeräte werden auch in „Benzingesprächen“ verteidigt.

Im Rückblick möchte ich gerne auf ein paar Erlebnisse eingehen, die mir im Herbst dieses Jahrs viel Freude bereitet haben.

GRUNDIG TS1000 mit 38cm/s

Ja, es gibt und gab sie, die TS1000 mit der Bandgeschwindigkeit 38cm/s. Wenn auch nur als Labormuster aber immerhin war das Labormuster schon sehr nahe an der Serie dran.

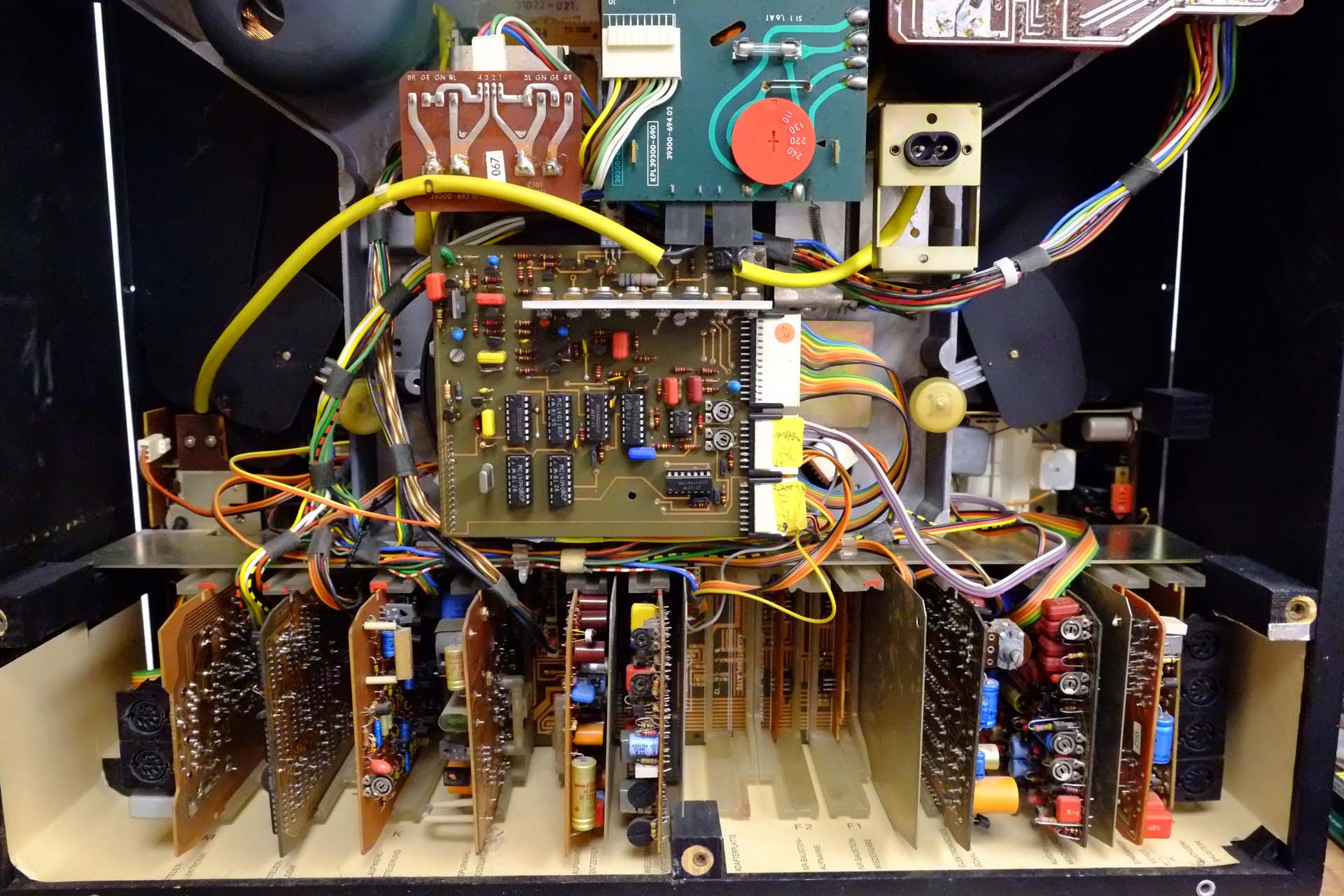

Der Tonwellenmotor der Grundig TS1000 . 38 cm/s – Direct-Drive (c) Heinz D. Schultz

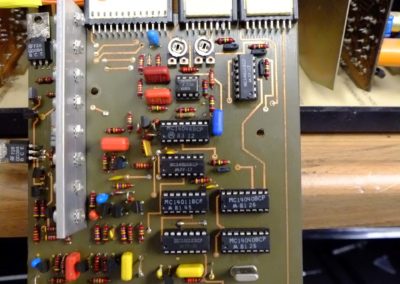

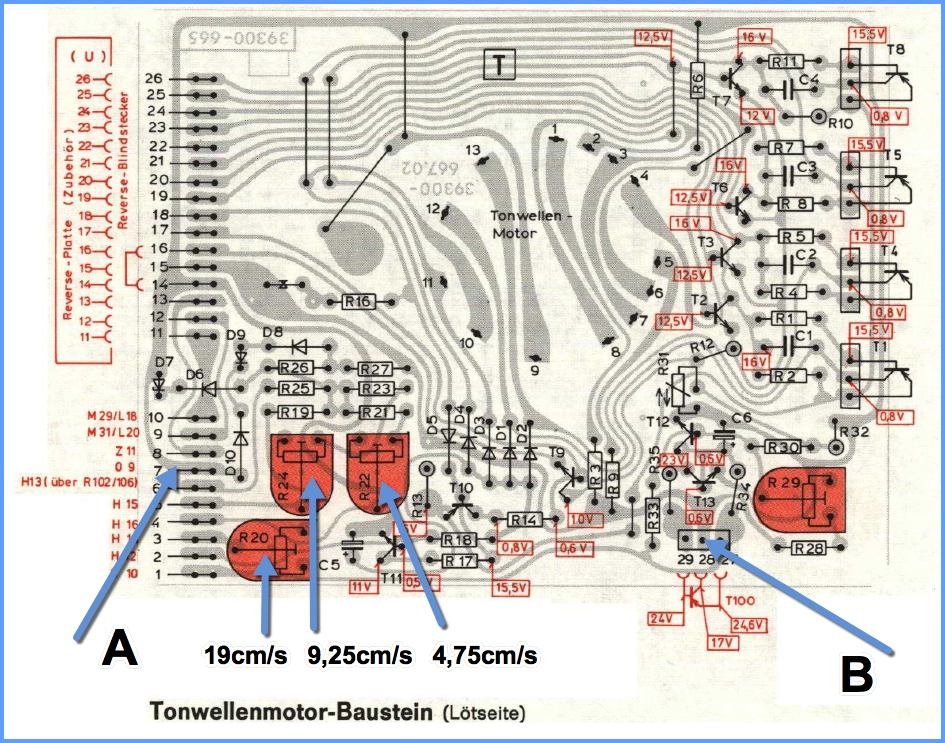

Ein direkter Capstan Antrieb und eine quarzstabilisierte Motorsteuerung für die Geschwindigkeiten 9,5 cm/s, 19,25cm/s und 38cm/s sind in der TS1000 von Herrn Eduard G. aus Eggolsheim verbaut. Der liebenswerte Künstler und Liebhaber der analogen Audiotechnik und auch Fotografie, hat mich nach einer durchgeführten Netzteil-Revision über die Existenz dieses Labormusters informiert. Die Aufnahmen belegen, dass sich die Grundig Techniker intensiv mit der Forderung einiger Liebhaber auseinandergesetzt haben, auch höhere Bandgeschwindigkeiten anzubieten. Die Tauschbarkeit der Tonkopfträger und der Einsatz von 2-Spur Trägern kam wohl schon von einem der cleveren Vordenker im Fürther TS1000 Entwicklungslabor von Herrn Schaller.

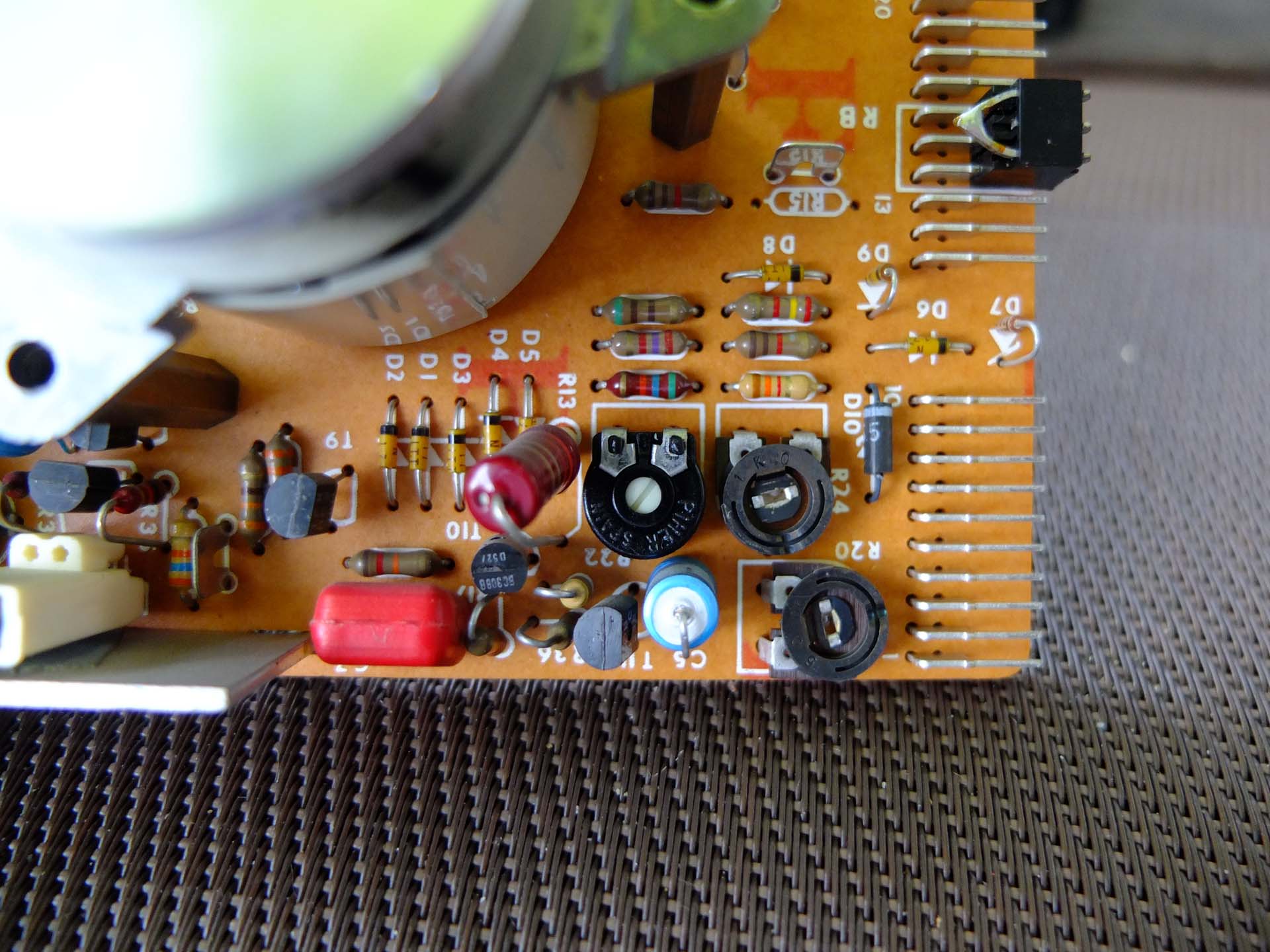

Direct Drive Capstan (c) Heinz D. Schultz

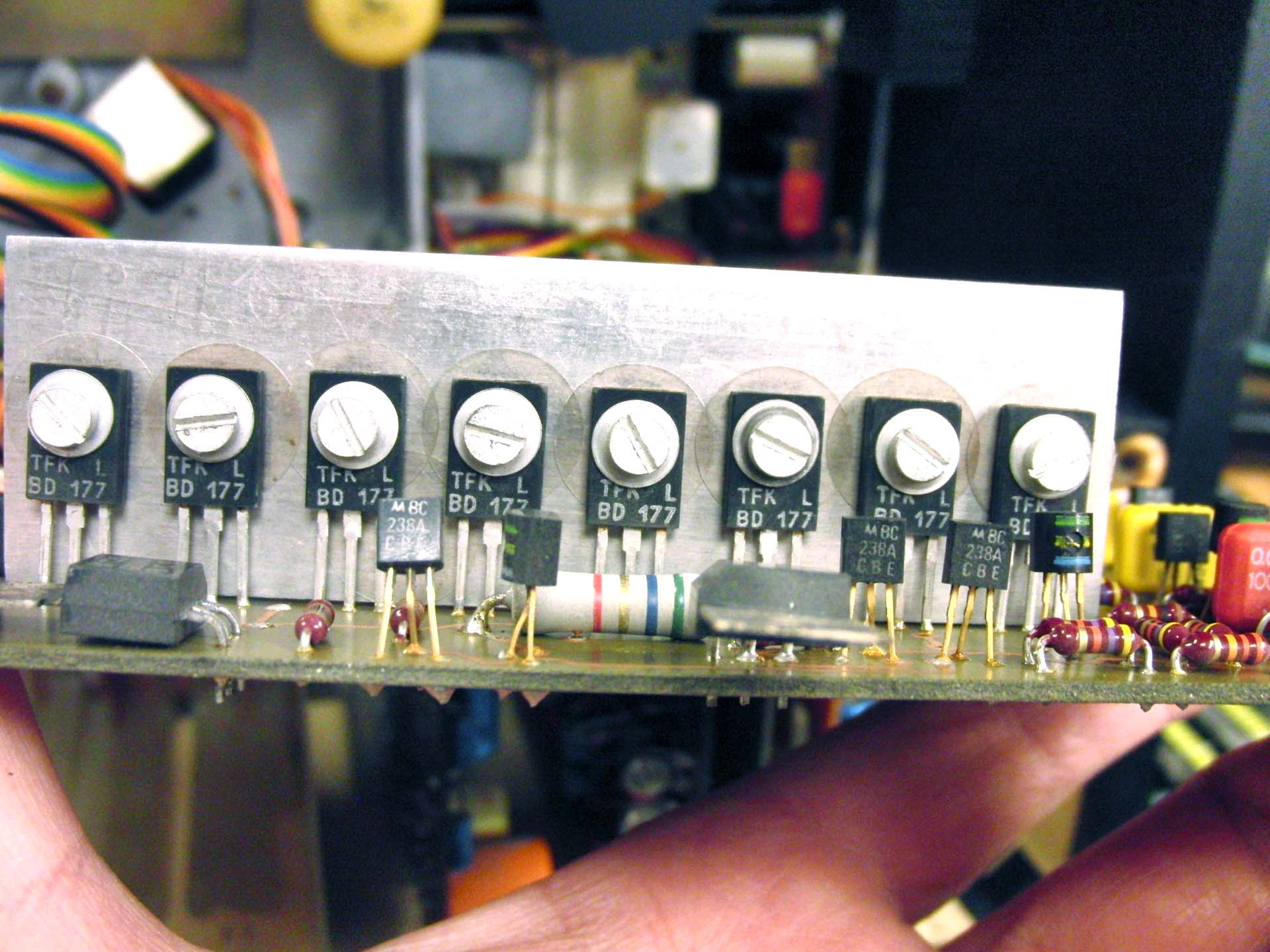

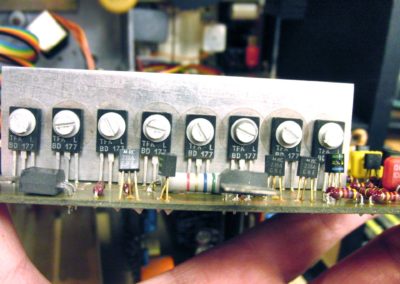

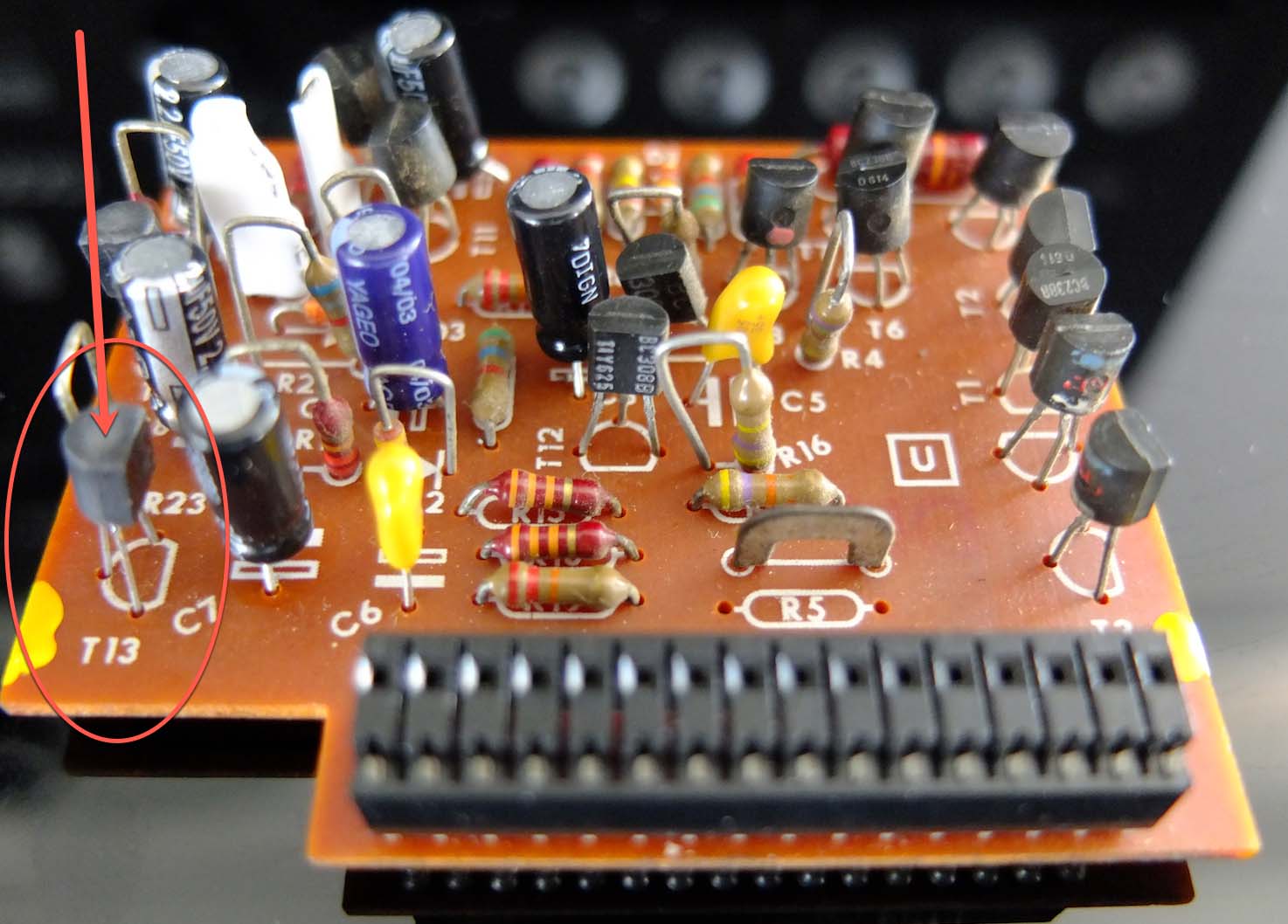

Spannend am Labormuster ist der mechanische und elektronische Aufbau. Als Capstan Direktantrieb kam ein Motor zum Einsatz wie er damals in Direct-Drive Plattenspielern verbaut wurde. Der Motor wurde durch die Motorsteuerung für ein robustes Drehmoment ausgelegt. Das belegt die Batterie der Leistungstransistoren BD177. Eine Drehzahlstabilisierung, natürlich quarzgesteuert, für die Geschwindigkeiten 9.5cm/s bis 38cm/s funktioniert tadellos. Ich konnte Gleichlaufschwankungen von unter 0,003% messen. Sehr schön integriert ist auch eine Kontroll-Leuchte im Geschwindigkeitsregler. Eine kleine LED signalisiert das Erreichen der genauen Geschwindigkeit.

TS1000 – 38 cm/s Leistungstransistoren für den Direct-Drive (c) Heinz D. Schultz

Mechanisch ist der Direktantrieb in einem vollständig abgeschirmten Metallgehäuse dort verbaut, wo üblicherweise die große Schwungmasse der Seriengeräte regiert. Die Motorachse ist etwas größer als die Serie. Um das Achspendeln zu verhindern, wurde eine Achsjustierung installiert. Diese verhindert das axiale Spiel und sorgt nebenbei für Laufruhe im Turbogang. Die Andruckrolle ist 1:1 Serie und auch hier mit hochwertigem Sinterlager gefertigt. Lediglich der Druckpunkt wurde aufgrund des größeren Achsdurchmessers um 2,8mm nach hinten versetzt.

Der erste Hörtest mit 38cm/s und wohlbemerkter 4-Spur Aufzeichnung haben sehr beeindruckt.

Die Serienmaschine hat bei 19 cm/s – Viertelspur 64dB (mit Dolby 72 dB) Geräuschspannungsabstand ohne Dolby geliefert. Die Maschine hier hat es bei 38 cm/s auf 69 dB geschafft.

Mit testweise eingesteckten Dolby-Platinen konnte dieser Wert um weitere 8dB auf 77 dB gepusht werden. Die Höhendynamik bei der Serien-Schwester liegt bei 54 dB, die Höhendynamik dieser Maschine bei 74dB, Tiefendynamik bei 54 dB (Serie 50dB bei 19 cm/s)

Die Maschine von Eduard G. steht nun in der ts1000.de Werkstatt und wird in den nächsten Tagen einer kleinen Revision unterzogen. Die beste Gelegenheit, ausführlicher hinter die (Platinen) Kulissen zu schauen.

Bildergalerie TS1000 -38 cm/s -Direct Drive Capstan von Eduard G. aus Eggolsheim (c) Heinz D. Schultz

Glas-Ferrit Tonköpfe und Kurzhubtasten

Im Spätherbst entstand der ebenfalls nette Kontakt zu Wolf P. aus Eckental. Wolf war sehr lange bei Grundig in der Fertigung/Entwicklung beschäftigt und verfügt noch heute über ein sehr präzises Wissen um die Entwicklungsphasen der TS1000. Er hat auch die Höhen und Tiefen bei Grundig miterleben dürfen.

Schnell und vermutlich auch mit einem Funkeln in den Augen, hat er mir von der Entwicklung eines Kopfträgers mit Glas-Ferrit Köpfen berichtet.

TS1000 4-Spur Kopfträger mit Matushita Glas-Ferrit Köpfen HPF WT451 von Wolfgang P. aus Eckental (c) Heinz D. Schultz

Ich konnte das zu Beginn unserer Email Konversation fast nicht glauben, aber die mir zugeschickten Bilder haben mich begeistert. Tatsächlich hat Grundig Kopfträger in der Planung gehabt die mit den verschleißfreien Glas-Ferrit Köpfen der Firma Matushita (Technics/Panasonic) ausgestattet werden sollten. Wolf P. verfügt über so einen Kopfträger. Sehr präzise eingearbeitet und wie ich vermute auch via der existierenden Entzerrer- und Vormagnetisierung-Elektronik der TS1000, klanglich perfekt abgestimmt.

TS1000 4-Spur Kopfträger mit Matushita Glas-Ferrit Köpfen HPF WT451 von Wolfgang P. aus Eckental (c) Heinz D. Schultz

Auch die Maschine von Wolf P. hat zur Laufwerksteuerung Kurzhubtasten verbaut. Genau wie bei der Maschine von Eduard G. zu sehen, wollten sich die Konstrukteure von den Sensortasten der Laufwerksteuerung verabschieden. Man wollte der aus meiner Sicht unverständlichen Kritik der HiFi-Journalisten Paroli bieten und hätte wohl in den zukünftigen Serienmaschinen die sehr zuverlässigen Sensortasten zu Grabe getragen

Beide Geschichten haben mich auch etwas bewegt. Der Untergang der Firma Grundig die in den Spitzenzeiten 38.500 Mitarbeiter beschäftigte und das Leben von Max Grundig sind in zwei Artikel aus den Jahren 2010 und 2016 in der Süddeutschen nüchtern zusammengefasst. Autor beider Artikel ist Uwe Ritzer.

Der Untergang eines Patriarchen – Artikel von Uwe Ritzer 17. Mai 2010

Grundig verabschiedet sich aus Nürnberg – Artikel von Uwe Ritzer 11. April 2016

Auf jeden Fall sind die beiden Prototypen oder Werksmuster der TS1000 nicht aus dem 6. Stock von Max Grundig zum Fenster hinausgeworfen worden. Eduard G und Wolf P. sind glückliche Besitzer dieser Entwicklungs-Zeitzeugen. Gerne stelle ich bei den beiden sympathischen Herren den Antrag auf ein Vorkaufsrecht, damit der Erhalt dieser exklusiven Technik dauerhaft gesichert wird.

Wie geht es weiter ?

Bestärkt von den vielen positiven Gesprächen und Erlebnissen, werde ich mit TS1000.de und dem Team dahinter, natürlich dran bleiben. Derzeit lassen wir von sehr erfahrenen Handwerkern Ersatzteile für die TS1000 fertigen. Eine neue getönte Plexiglasabdeckung für den VU-Meter- und Zählwerkausschnitt der TS1000 wird hier in Dettingen von Schaufler gefertigt.

Die Andruckrolle nach den Werksvorgaben von Grundig, wird von TGW in Emmendingen – dort werden/wurden auch die Revox/Studer Andruckrollen produziert – mit hochwertigen Sinterbuchsen exklusiv für ts1000.de hergestellt.

Ein Spezial-Andruckrollen-Reiniger von TGW, der das Gummi der Andruckrolle und des Antriebsriemens nicht austrocknet oder den Weichmacher killt, aber Nikotin, Fett, Bandabrieb und sonstigen Schmutz zielgerichtet entfernt, anschließend die Gummioberfläche leicht anraut, ist nun in kleinen Gebinden lieferbar.

Mit diversen Repair-Kits für Netzteile und der Capstan-Elektronik versuchen wir das Sortiment mit selektierten Bauteilen nach den Werksvorgaben von Grundig zu ergänzen. Spezialfette wie das Molykote EM-30L oder das Molykote BG-20 zur Schmierung von Kunststoff/Metall oder Metall/Metall Friktionen ist ja schon lange im Programm meines kleinen Repair-Shops.

Ein altbekanntes Problem der abgebrochenen Regler und Drehknöpfe lösen wir ab Januar / Februar 2019 mit einer handwerklichen Lösung aus eloxiertem Aluminium. Ein kleiner Handwerksbetrieb hier in Dettingen fertigt die Knöpfe und Regler für uns. Wir werden die Regler und Knöpfe als komplettes Kit anbieten und werten somit das Erscheinungsbild der TS1000 wieder auf.

Sonderanfertigungen und Umbauten für die Digitale Welt mit Streaming-Server und Remote-Steuerungen via dem Raspberry Pi, VU-Meter Modifikationen mit LED- und TFT Technik sowie der Einbau von Echtzeitzählwerken werden fortgesetzt.

In diesem Sinne verbleibe ich mit einem herzlichen Dank an alle TS1000 Fans.

Bildrechte Titelbild: Simon Matzinger 185073 unsplash.com

Bildrechte im Blog: Eduard G., Wolf P., Heinz D. Schultz

Ein Nachtrag zur TS1000 – 38 cm/s

Im April 2019 ist die TS1000 – 38 wieder an den Besitzer Eduard G. zurückgeführt worden. Einige kleine Reparaturen, ein neues Zählwerk und eine optische Auffrischung verleihen dem Labormuster neuen Glanz und Würde.

Das TS1000.DE Team blickt traurig hinterher……. Aber wir bleiben in freundschaftlichen Kontakt 🙂