Da die Tage wieder kürzer werden ist nun der richtige Zeitpunkt angerückt, sich wieder den vielen Grundig TS1000 zu widmen.

In diesem Beitrag möchte das Herz der TS1000 näher beleuchten. Der Capstan-Antrieb ist der elektromechanische Kern der Maschine.

Vorwärts / Rückwärts = Autoreverse

Grundig hat den elektronischen Teil des Capstan Antriebs recht solide aufgebaut. Die Motorsteuerung und der Gleichstrom Servo-Motor sind auf einer kleinen Platine fest verankert. Mit der Herausforderung einen Autoreverse-Betrieb zu bieten, haben die Entwickler eine robuste und dennoch einfache Motorregelung implementiert. Kein Quarz oder Unterstützung von Tachogeneratoren wurden verbaut, nein man hat auf Spannungskonstanz gesetzt und das Drehmoment mit Strom nachgesteuert.

Durch die einfache Schaltung hat man erreicht, Temperaturunterschiede weitgehend zu eliminieren. Bei den Revoxen und einigen Japanern war das nicht immer so einfach und Geschwindigkeits-Toleranzen von +/- 5-10% lagen an der Tagesordnung. Je wärmer umso schneller….

Neues Band kaufen!

Ein nagelneues RTM Band mit 100m Länge wurde auf einer 18er Spule konfektioniert. Keine Fettfinger oder Schmutz auf dem Band sind Voraussetzung für einen vernünftigen Start. Mit dem konfektionierten Band habe ich dann ein Eingangssignal mit 1000Hz bei 4,75cm/s, 9,25cm/s und 19 cm/s jeweils 5 Minuten aufgenommen. Das habe ich natürlich bei einer exakt eingemessenen TS1000 gemacht.

Meine Messbasis (TS1000 Maschine) heißt bei mir „PAUL“.

Los geht es!

TS1000 „Paul“ in den Aufnahme Modus schalten, Geschwindigkeit 4,75 cm/s, Generator 1000Hz bei 0,5 mV Sinus-Signal Ausgangs. DIN Eingang bei „Paul“ auf 0dB aussteuern und 5 Minuten (300 Sekunden) aufzeichnen. Wiederholung für 9,25 cm/s und 19 cm/s. Nun habt Ihr eine sauberes – minimalistisches – Bezugsband zur Justierung der korrekten Bandgeschwindigkeit. Ihr solltet dieses Band hüten wie Euren Augapfel. Im Laufe der Zeit werdet ihr ab und an darauf zurückgreifen müssen. Falls Ihr nicht über ein solches Band verfügt, respektive keine sauber justierte Maschine mehr habt, schreibt mir kurz.

Grubenarbeit – Vorsicht Staub und Schmutz

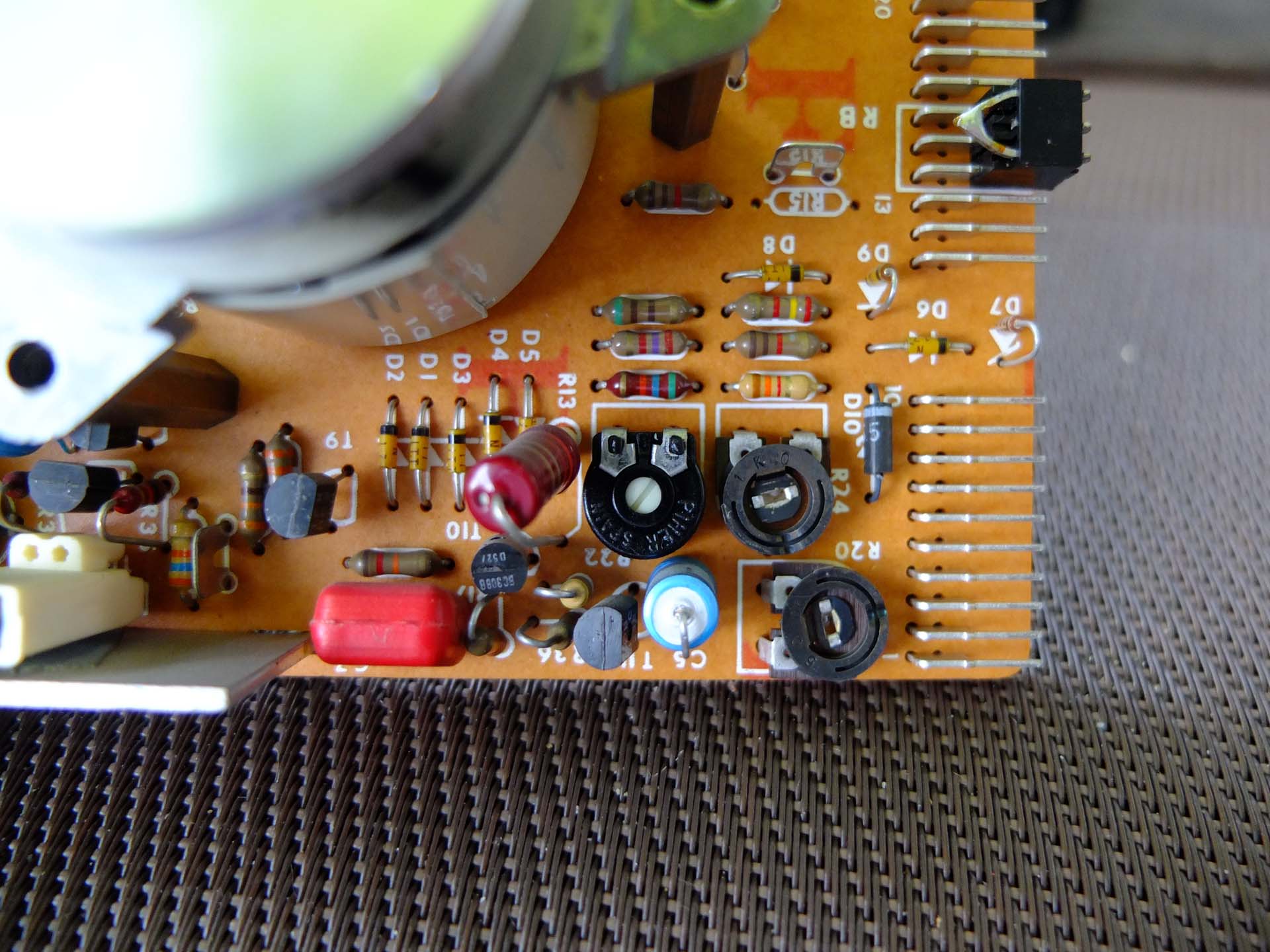

Ich bin ein Freund von effektiven Restaurationen und versuche Kosten/Nutzen in einem Gleichgewicht zu halten. Um einen Motorsteuerung auf Vordermann zu bekommen, solltet ihr Elkos, Tantals und den einen oder anderen Leistungstransistor austauschen vorausgesetzt er weicht von den Nennwerten ab. Die Trimmer auf den Motorsteuerungsplatinen sind zum Großteil hinüber und durch Korrosion und Staubbelag (Nikotin) nicht mehr vernünftig einzupegeln.

Ran an den Speck.

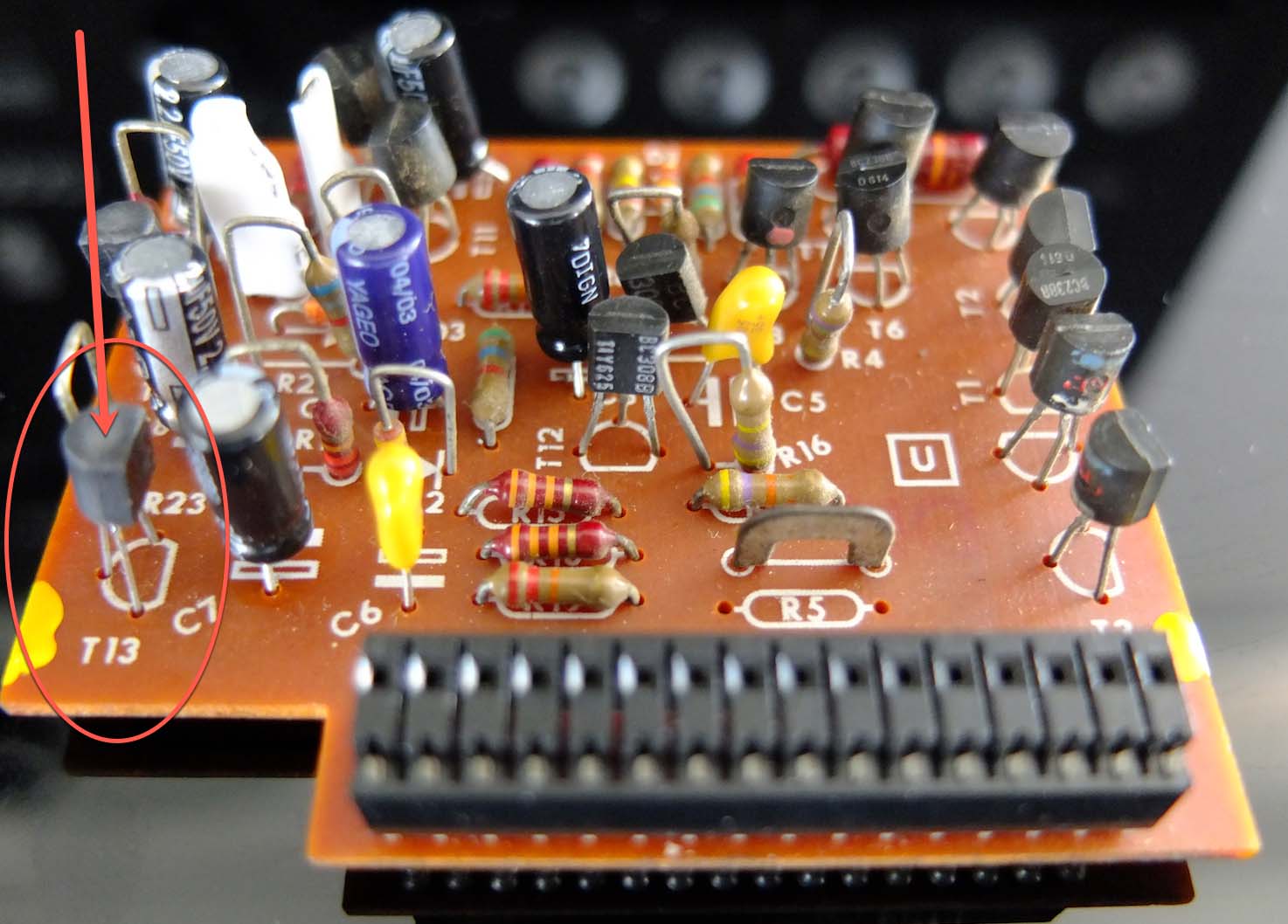

In den beiden Bildern seht ihr eine alte und eine revidierte Motorsteuerungsplatine. Die Tantal-Elkos ersetzte ich fast immer gegen sehr gute selektierte Elkos. Habe auch bis heute nicht verstanden weshalb Grundig zu damaligen Zeiten Tantals verbaut hat. Tantals neigen im Laufe der Zeit zu Mikro-Kurzschlüssen, heilen aber wieder. (Siehe https://de.wikipedia.org/wiki/Tantal-Elektrolytkondensator)

Speziell auf der Motorsteurungsplatine setze ich Elkos die 105º vertragen ein. Die Kühlbleche der Leistungstransistoren heizen sich mit bis zu 45-55 Grad auf, hier wird es also auf kleinem Raum immer sehr warm.

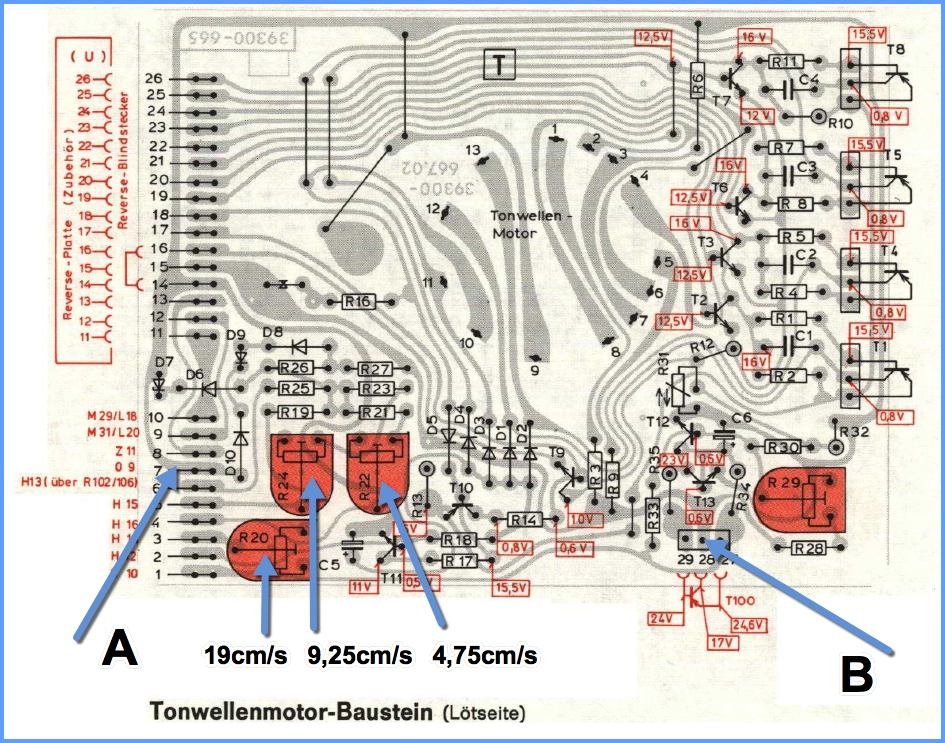

Nach einer gründlichen Reinigung der Platine, geht es an den Zusammenbau. Bevor Ihr aber an den mechanischen Einbau geht, solltet Ihr die Spannungsbandbreite justieren. Hierzu wird der ausgelagerte Transistor (Texas GD204) auf eine Arbeitsspannung von 17 Volt mit dem Trimmer R29 justiert. Mit dieser Einstellung erhalten die Trimmer R20, R22 und R24 für die jeweiligen Geschindigkeiten ausreichend Regelspielraum.

Zur Messung stellt die Bandgeschwindigkeit am Frontschalter auf 19cm/s. Die Maschine muss sich im Stop-Modus befinden. Nun wird die Arbeitsspannung zwischen Messpunkt A und B auf 17 Volt eingestellt.

Im nächsten Schritt verbindet Ihr den Capstan-Antrieb mit der großen Antriebs-Metallplatte. Der Leistungstransistor sollte unbedingt mit einer Glimmerunterlage aufgeschraubt werden. Aufschrauben mit entsprechendem Drehmoment „fest“ ist wichtig. Der Bursche hat viel Hitze abzugeben. Wie man den Antriebsriemen effektiv aufsetzt, berichte ich in einem weiteren Blog-Post.

Sind nun Capstan-Antrieb und der mechanische Teil fest verschraubt, geht es an das Einmessen der entsprechenden Geschwindigkeiten. Das Messband einlegen, den DIN Ausgang der TS1000 mit dem Eingang des Frequenzzählers verbinden und mit der Bandgeschwindigkeit 4,75 cm/s starten. Auf dem Frequenzzähler solltet ihr über den Trimmer R22 dann die 1000Hz anstreben. Bei dieser extrem langsamen Geschwindigkeit kann es schon passieren, dass die Frequenz mit einer Toleranz von +/- 10 % springt, sich aber im Mittel bei 1000Hz einpegelt. Keine Sorge! Entscheidend sind die Geschwindigkeiten 9,25 cm/s und 19 cm/s.

Diese sind wichtiger als die „Geheimdienstabhörgeschwindigkeiten“ aus Zeiten des kalten Krieges. Die Geschwindigkeit 9,25 cm/s stellt ihr mit dem Trimmer R24 und die Geschwindigkeit 19 cm/s mit dem Trimmer R22.

Bitte nehmt Euch die Zeit diesen Justierungs-Durchlauf 2 bis 3 mal zu wiederholen.

Autoreverse Baustein – Rauchzeichen aus dem Fürther Lager.

Die Grundig Ingenieure haben es den Japaner immer zeigen wollen und mit der Entwicklung der Autoreverse-Steuerung auch bewiesen, dass eine TS1000 ohne Dual-Capstan in der Lage ist, ein Band in sehr guter Qualität wiederzugeben. Auf der Motorplatine befindet sich ein Steckplatz für die Reverse-Platine.

Diese hat allerding so seine Tücken. Steckt man diesen nicht PIN-konform ein, gibt es böse Rauchsignale auf dem Reversebaustein und der Motorsteuerung.

Ich habe bei meinen durchgeführten Revisionen eine kleine Führungsschiene angebracht. Diese verhindert, dass die Platine falsch aufgesteckt wird.