Revision der Grundig TS1000 aus Ort – Deutschland – Seriennummer 15272

Besitzer:

Name Vorname

Straße und Hhausnummer

Postleitzahl Ort

Bundesland

Land

Telefon: 0176-xyzbdgrr

eMail: ???@??.de

Eingeliefert wurde eine optisch gut erhaltene TS1000 aus der Fertigung im Jahr 1976. Die Seriennummer #15272 auf der Rückseite stimmt mit der auf dem Alu-Druckguss-Chassis überein.

Die TS1000 wurde in der Standardausführung mit einem 4-Spur Kopfträger eingeliefert.

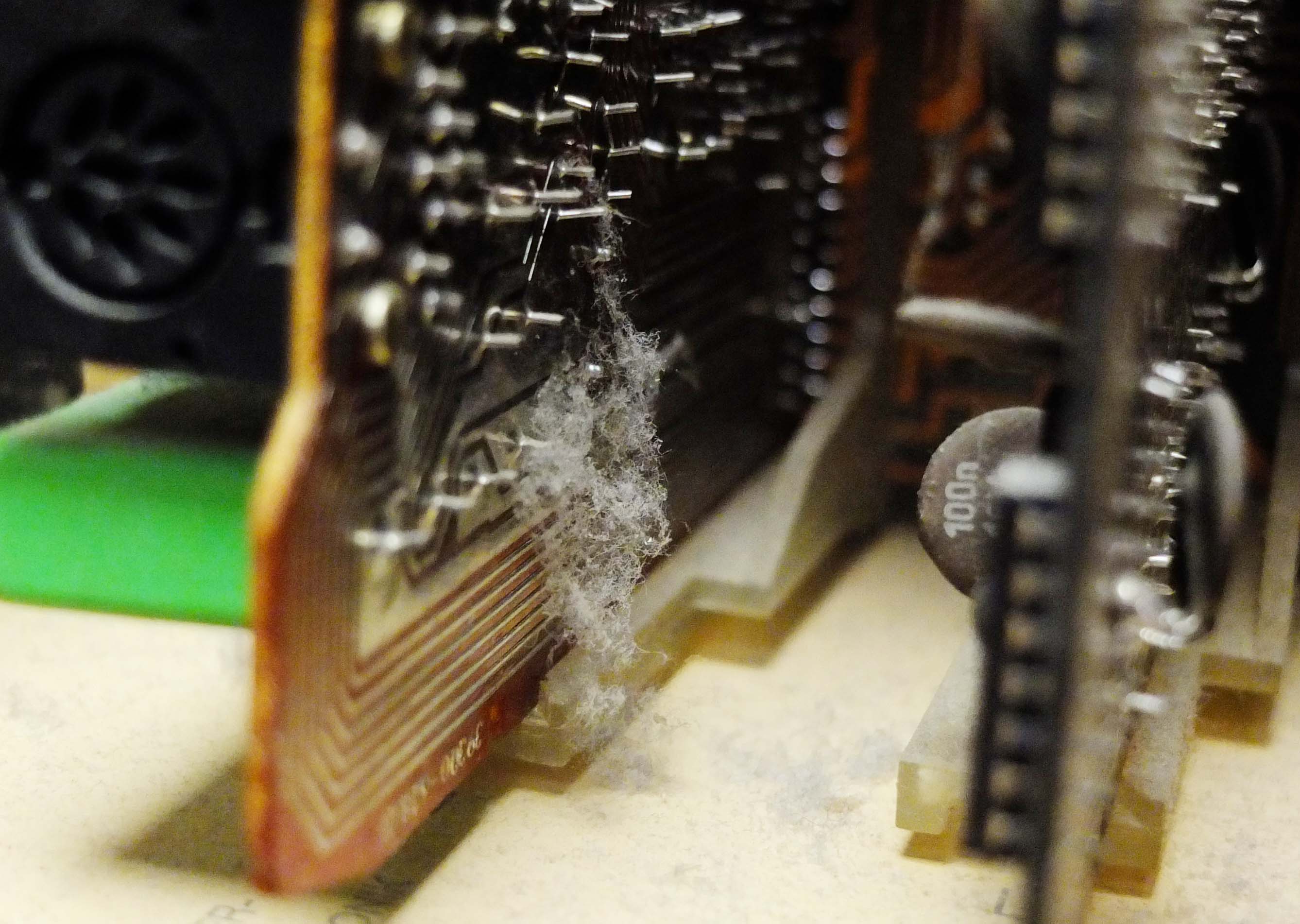

Der Einschalttest bei Einlieferung deutet auf einen elektronischen Defekt in der Spannungsversorgung hin. Die Verschleißteile (Andruckrolle, Antriebsriemen, Zählwerkriemen) zeigen sehr deutliche Abnutzungen. Das Gehäuseinnere ist durchschnittlich, altersbedingt verschmutzt. Hauptsächlich Staub, Spinnweben und Bandabrieb. Der 4-Spur Kopfträger macht einen guten Eindruck. Der Kopfspiegel ist unter 1,2 mm abgenutzt.

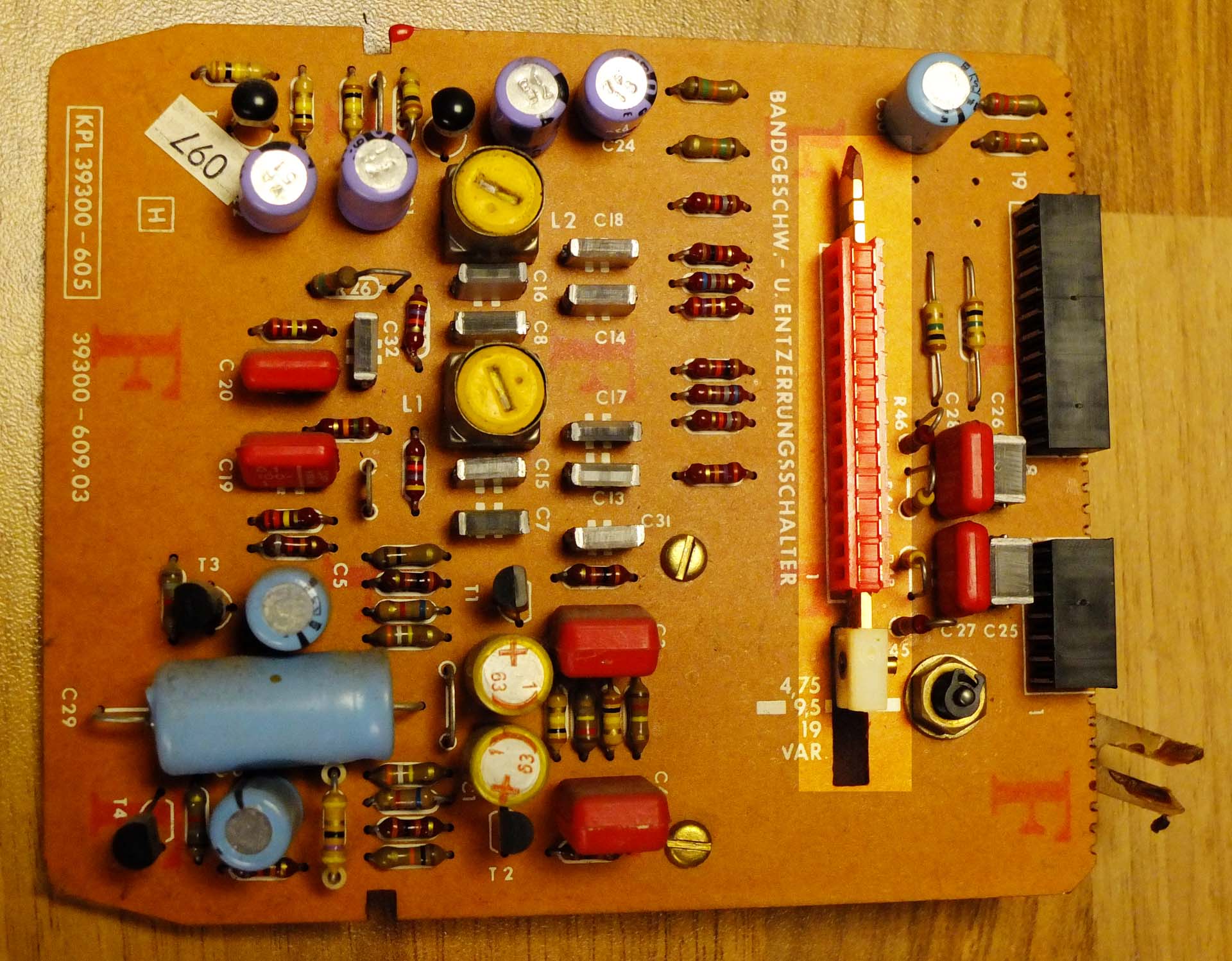

Auf den Platinen E, G, P und D wurden Bauteile ca. vor 7-10 Jahren getauscht (zu erkennen am Produktionsstempel).

Das Gehäuse zeigt rundum Lackabschürfungen, die Gummieinlagen der Chrome-Füße und die Gummifüße auf der Rückwand haben sich aufgelöst. Die Abdeckhauben-Dämpfer links und rechts fehlen.

Geplant ist eine A-Revision.

A-Revision

- Grundreinigung aller Platinen im Ultraschall mit Tikopur (Entfernt Staub, Nikotin, Magnetpartikel)

- Austausch aller Elkos, Tantals und Keramik Kondensatoren

- Austausch defekter oder nicht mehr dem Sollwert entsprechender Halbleiter, IC*s und Induktionen

- Vollständige Überarbeitung des Netzteils

- Vollständige Überarbeitung des Capstan-Antriebs mit Justierung auf die korrekten Bandgeschwindigkeiten mit 3.150Hz Bezugsband und Woelke WOW & FLUTTER Meter.

- Ultraschall-Reinigung aller Friktionen und Umlenkungen

- Entfernen aller alten Schmierungen in Schaltern und Brems-Relais

- Überprüfung der Sollwerte Band-Zug, Justage

- Überprüfung ggf. Tausch der Kugellager bei den Wickelmotoren

- Reinigung der Umlenkrollen-Lager

- Schmierung gemäß den Werksvorgaben

- Neue Andruckrolle

- Neuer Antriebsriemen

- Neuer Zählwerkriemen

- Austausch der VU Beleuchtung gegen LEDs geschliffene Linse in purewhite mit 6000Kelvin bei 10.000mCd

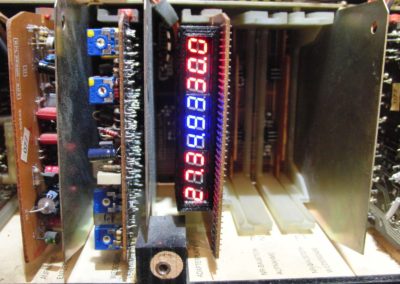

- Einbau des Bordspannungstesters DC-Meter auf der Serviceplatine

- Neue Gummieinlagen für die Chrome-Füße

- Neue Gehäusefüße aus Gummi mit Schaleneinlage

- Neue Gummi-Dämpfer für die Abdeckhaube links/rechts

- Frontverschraubung auf brünierte Edelstahlschrauben TORX umrüsten

- Rückwandverschraubung auf TORX Edelstahl umrüsten.

- Einmessen der TS1000 auf das Bandmaterial RTM LPR 35 / SM911 und SM900

- 6 Monate auf die neu verbauten elektronischen Bauteile und den Capstan- und Zählwerk-Riemen

- 36 Monate auf die Andruckrolle

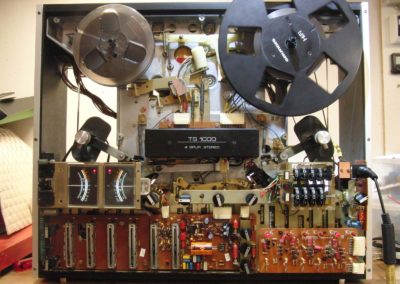

Die TS1000 #15272 im Einlieferungszustand

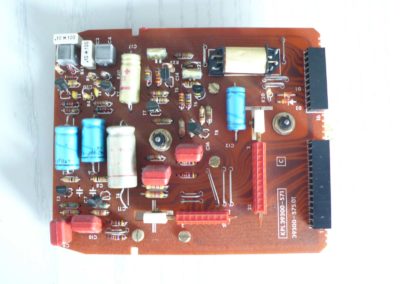

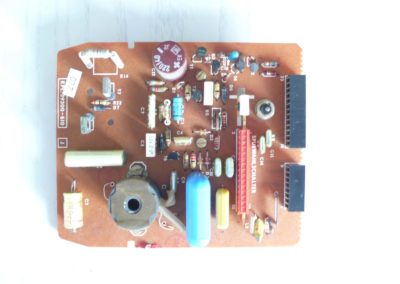

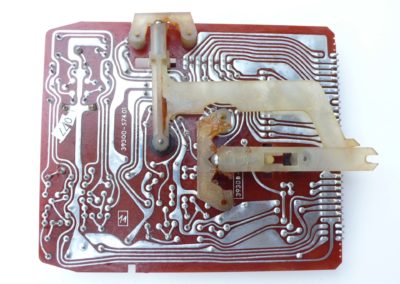

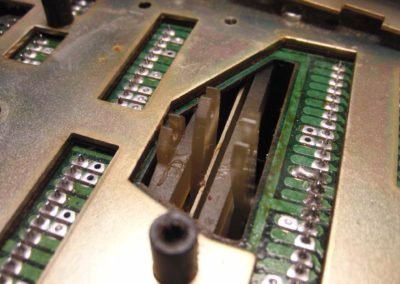

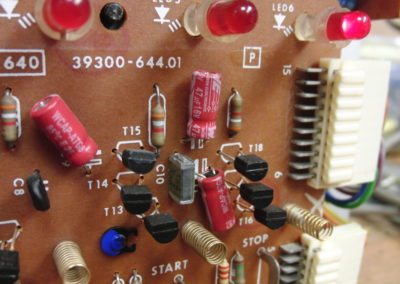

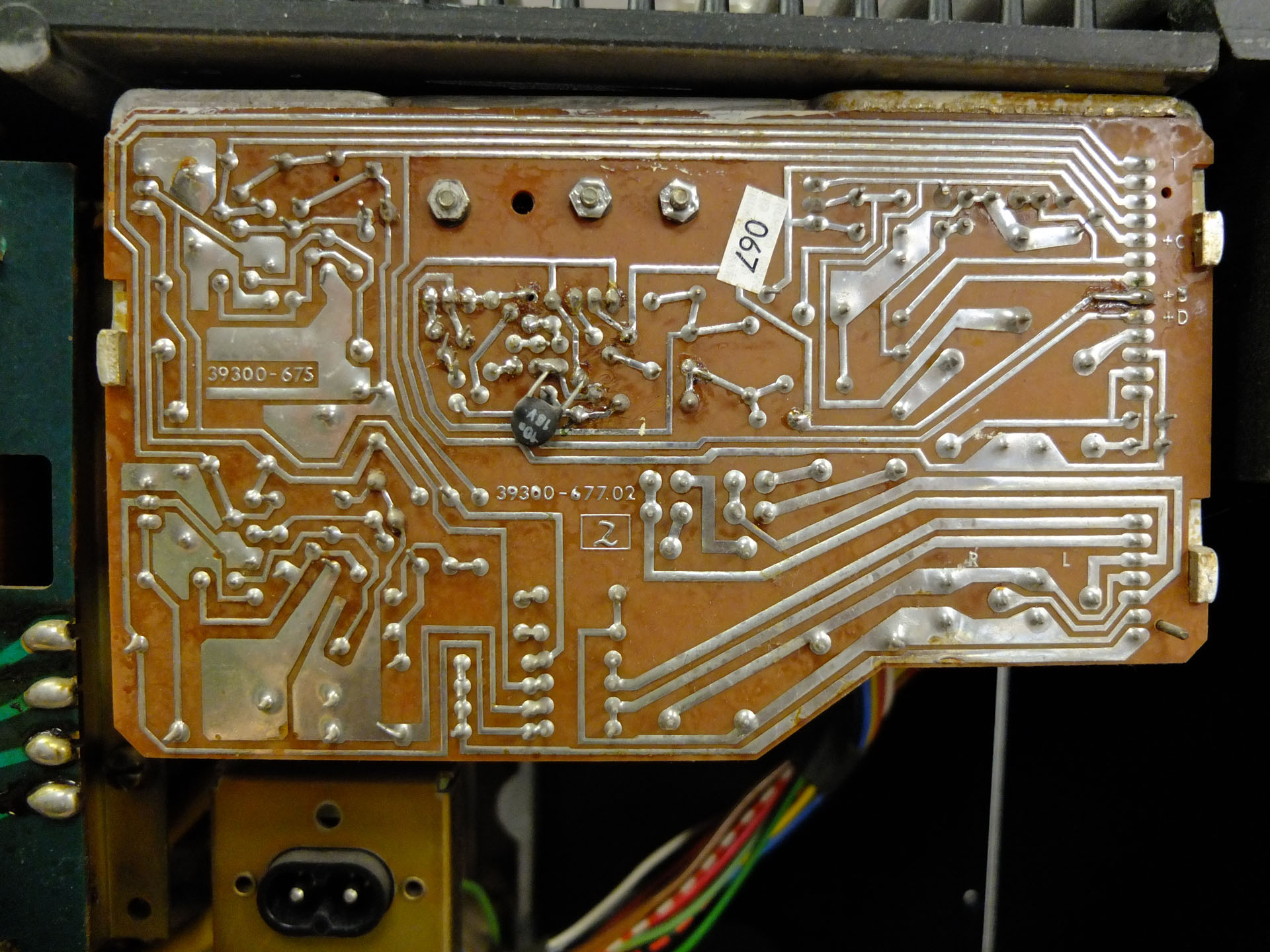

Platinen der #15272 im Einlieferungszustand

Ultraschall-Reinigung

Der Video-Clip veranschaulicht die sorgfältige Reinigung der TS1000 Platinen mit Ultraschall und Tickopur RW77. Weitere Informationen zum Ultraschallverfahren sind hier zu finden. Link zum Blogbeitrag „Waschsalon“

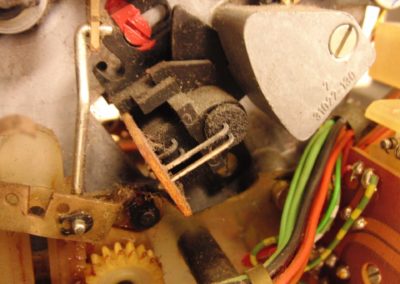

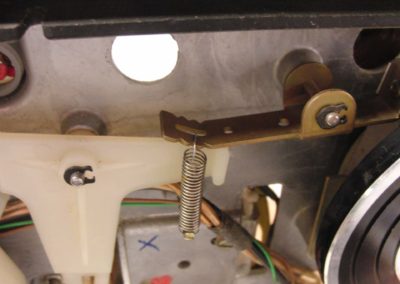

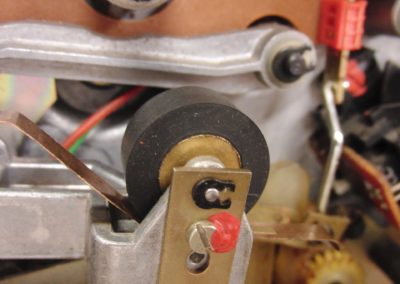

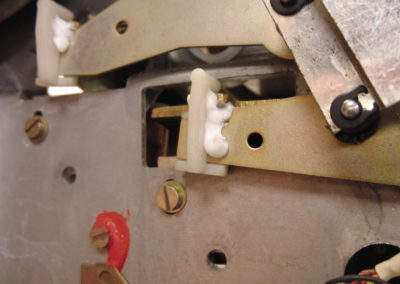

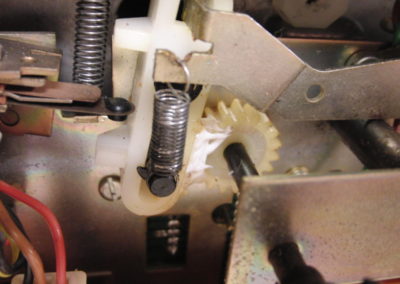

Mechanik & Friktionen im Einlieferungszustand

Mechanik & Friktionen nach Ultraschall

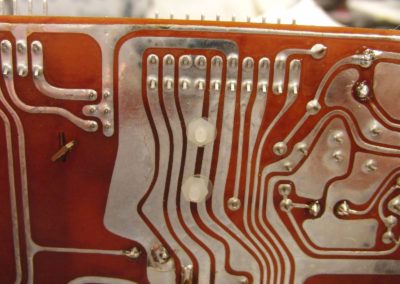

Platinen nach Ultraschall und Neubestückung

Impression zur #15272

Mechanik A – Abdrehen des Wahlschalters nach festgefressener Achse – Schmnierung mit OSIXO und Molykote EM-30L

Übergabe-Impression zur #15272

Impression zur #15272 – Bezugsband-Wiedergabe

Eingesetzte Schmierfette und Öle

Bei der Restauration der Friktionen und mechanischen Bauteile werden Schmierstoffe verwendet, die den ursprünglichen Spezifikationen der Firma Grundig entspechen.

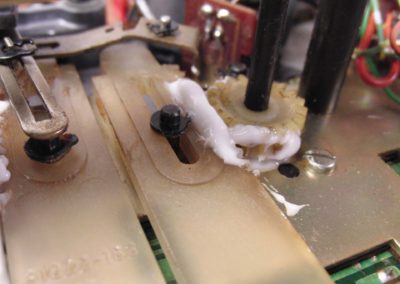

Zum Einsatz bei Metall Kunststoff Friktionen....

...... wird das Dow Corning Produkt Molykote EM-30L eingesetzt. Als Friktionen bezeichnet man die Schalter- und Hebelmechanik. Bei der TS-1000 werden Schiebeschalter die auf den Einsteckplatinen verlötet sind, durch mechanische Umlenkungen bedient. Diese Friktionen sind ursprünglich mit BEACON 40 (heute ähnlich dem BEACON EP1 von ESSO). Um den zum Teil ausgehärten Friktionen, Zahnrädern und Schiebeflächen keinen Schaden zuzufügen, wird das moderne und werkstofferhaltende Molykote eingesetzt. Das weiße Fett hat eine hohe konservierende Wirkung, eine solide Anhaftung und ist antistatisch. Dadurch wird ein Verschmutzen der Schmierstellen verhindert. Die Schmierung ist daueranhaftend.

Beschreibung: Hochleistungsfett für langsame bis mittlere Geschwindigkeiten von Kunststoff/Kunststoff, Kunststoff/Metall und Gummi/Metall- Paarungen bei mittleren bis hohen Lasten.

Anwendungen: Für Schmierstellen, die mittleren bis schweren Lasten bei geringen bis mittleren Geschwindigkeiten ausgesetzt sind.

Merkmale: Blei- und Nickelfrei; Hohes Lasttragevermögen; Geeignet für Langzeitschmierung aufgrund geringer Ölverdunstung und geringer Neigung zur Oxidation; Geringer Reibungskoeffizient; Mit den meisten Kunststoffen und Elastomeren verträglich.

Zusammensetzung: Polyalphaolefin; Lithiumseife; Festschmierstoffe, Gebrauchstemperaturbereich – Von -45°C bis +150°C

Zum Einsatz bei Metall/Metall Paarungen ....

...... wird das Dow Corning Produkt Molykote BG-20 eingesetzt. Die Lagerschale der Capstan Schwungmasse wird mit diesem Hochleistungsfett ausgestattet.

Beschreibung: Das BG-20 ist ein Hochleistungsfett für Metall/Metall- Paarungen bei hohen Geschwindigkeiten und mittleren bis hohen Lasten. Es ist geeignet für Schmierstellen bei mittleren bis hohen Lasten und hohen Drehzahlen.

Merkmale: Blei- und Nickelfrei; Hohes Lasttragevermögen; Geeignet für Langzeitschmierung aufgrund geringer Ölverdunstung und geringer Neigung zur Oxidation; Weiter Gebrauchstemperaturbereich; Geeignet für sehr hohe Drehzahlen (DN-Wert 750.000 mm/min).

Zusammensetzung: Esteröl; Lithium-Komplexverdicker; EW/AR-Additive; Oxidationsinhibitoren. Gebrauchstemperaturbereich – Von -45°C bis +180°C

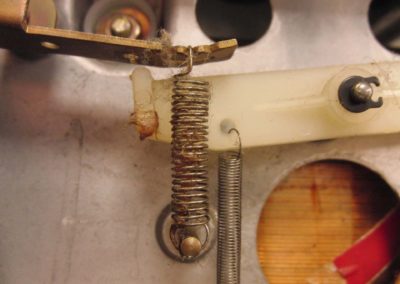

Zum Einsatz bei Zugfedern ....

...... wird das MANNOL Produkt EP-2 Multi-MoS2 Grease eingesetzt. Die Zugfedern der TS1000 sind aus hochwertigem Stahl gefertigt. Das EP-2 wird sehr dünn auf die Federn aufgetragen und verhindert Korrossion und Vibration. Die Geräuschentwicklung der Maschine wird dadurch reduziert.

Beschreibung und Zusammensetzung: Universal-Hochdrucklithiumfett auf Grundlage von hochreinen Mineralölen, ergänzt durch Molybdändisulfid und andere EP-Additive (EP = Extreme Pressure).

Merkmale: Betriebstemperaturbereich: von -30 °C bis +120 °C. Geeignet für die Wartung von Wälz- und Gleitlagern, Kreuzstücken von Kardanwellen, Fahrgestellen und anderen Reibknoten, die hohen Belastungen ausgesetzt sind.

Zum Einsatz bei Bandführungs-Rollen ....

...... wird das Costenoble Produkt OSIXO® OS 05 eingesetzt.

Beschreibung: OSIXO® OS 05 ist ein sehr hochwertiges, synthetisches Spezial-Beschichtungsfluid auf Basis von KRYTOX™ für viele Materialien bzw. Materialpaarungen (metallische Oberflächen, Kunststoffe und Elastomere).

Merkmale: Es werden sehr dünne funktionale Filmschichtdicken (5-10 µm) erzielt und durch die spezielle Formulierung ist es gut sprühfähig.

OSIXO® OS 05 löst grundlegende Stick-Slip-Probleme und ist multifunktional in seinem Einsatz. Durch seine Geruch- und Farblosigkeit unterliegt es keinen optischen oder haptischen Einschränkungen. OSIXO® OS 05 gewährleistet eine extrem reibungs- und verschleißarme Oberfläche und erhöht damit die allgemeinen Gleiteigenschaften. Das Produkt lässt sich auf eine Vielzahl von Oberflächen auftragen und zeichnet sich besonders durch seinen niedrigen Reibungskoeffizienten und seine ausgezeichnete Ablösungs- und Anti-Haft-Eigenschaft aus.

Anwendung:

OSIXO® OS 05 sollte auf sauberen, trockenen und fettfreien Oberflächen aufgetragen werden. Ist die Beschichtung einmal aufgetragen, so ist sie gegen die meisten Lösungsmittel resistent. Eine Entfernung ist nur mit Hilfe von speziellen Lösungsmitteln möglich.

Zum Einsatz auf elektrischen Kontakten ....

...... wird das Produkt FEREXelectric® eingesetzt.

Beschreibung: FEREXelectric® ist ein auf der Basis des bewährten Ferex Rapidrostlockerers formulierter Kontaktschutz, der speziell zur Reinigung, Pflege, Reparatur und Entfeuchtung elektrischer Kontakten entwickelt wurde. Das hochwertige Ferex electric beseitigt rasch und zuverlässig durch Staub- sowie Öl-, Fett oder Wassereinwirkung entstandene Spannungsverluste.

Merkmale: Darüber hinaus entfernt FEREXelectric Oxyd und Sulfid-Schichten von den Kontakten und ist in der Lage, die Funktionsfähigkeit der

behandelten Teile wiederherzustellen. Selbst nässebedingte Kontaktprobleme wie feuchte Zündverteiler und Zündkerzen behebt

FEREXelectric effektiv. Nach der Behandlung der Kontakte verdunstet FEREXelectric restlos und hinterlässt einen nicht sichtbaren und hochwirksamen Gleitschutzfilm der das Material effektiv und nachhaltig vor Korrosion schützt. Diese Effizienz zusammen mit einer einfachen, sicheren und sauberen Handhabung machen FEREXelectric zu einem unverzichtbaren Hilfsmittel bei der Wartung, Instandsetzung oder Reparatur von elektrischen Kontakten. Der Anwendungsbereich von FEREXelectric ist nahezu unbegrenzt. Es reicht von den elektrischen Anlagen in Kraftfahrzeugen, Baumaschinen und Schiffen über Anwendungen in HiFi- und Haushaltsgeräten bis hin zum Einsatz in industriellen Großanlagen.

Anwendung:

FEREXelectric® sollte auf sauberen, trockenen und fettfreien Oberflächen aufgetragen werden. Ist Ferex einmal aufgetragen, so sind die Kontakte lange Zeit vor Korrosion geschützt und bieten höchste Kontaktsicherheit.

Abschlussbericht – 15272

Die TS1000 #15272 wurde in der A-Revision auf den Werkszustand 1976 gebracht. Nach Zerlegung der anfälligen Friktionen, wurde eine Schmierung mit modernen Fetten und Ölen vorgenommen.

Die Platinen sind nach dem Ultraschallbad elektronisch geprüft worden. Alle Elkos, Tantals, einige Kondensatoren, alle Trimmer wurden ersetzt. Das Netzteil wurde vollständig überarbeitet und mit einem neuen Spannungsregler-IC versehen. Die DC-Meter Anzeige für die Bordspannungen 26V-5V-30V wurde auf der Serviceplatine verbaut.

Die Bordspannungen können je nach Betriebszustand variieren:

- 26V darf in einem Toleranzbereich von 26-28,4 Volt arbeiten.

- 5 V darf in einem Toleranzbereich von 5.00-5.18 Volt arbeiten.

- 30 V darf in einem Toleranzbereich von 30-31,5 Volt arbeiten.

Die Bandmaschine wurde nach dem Zusammenbau im Bandlaufbereich vollständig entmagnetisiert, der Kopfträger mit einem Spezialreinigungsmittel vollständig von Bandabriebspartikeln gereinigt. Die Vormagentisierungsspannung im Kopfträger ist justiert. Der Capstanantrieb wurde auf Basis des 3150HZ Referenzbandes auf die genauen Geschwindigkeiten justiert. Alle Kontakte wurden gereinigt und konserviert.

In der TS1000 wurde das LED Beleuchtungskit für die VU-Meter verbaut. Die Lichtfarbe ist „Purewhite 6000Kelvin“ und korrespondiert mit der LED Farbe des ggf. später nachrüstbaren elektronischen Zählwerkes.

Die VU Meter Umschaltung Vor- und Hinterband wurde integriert.

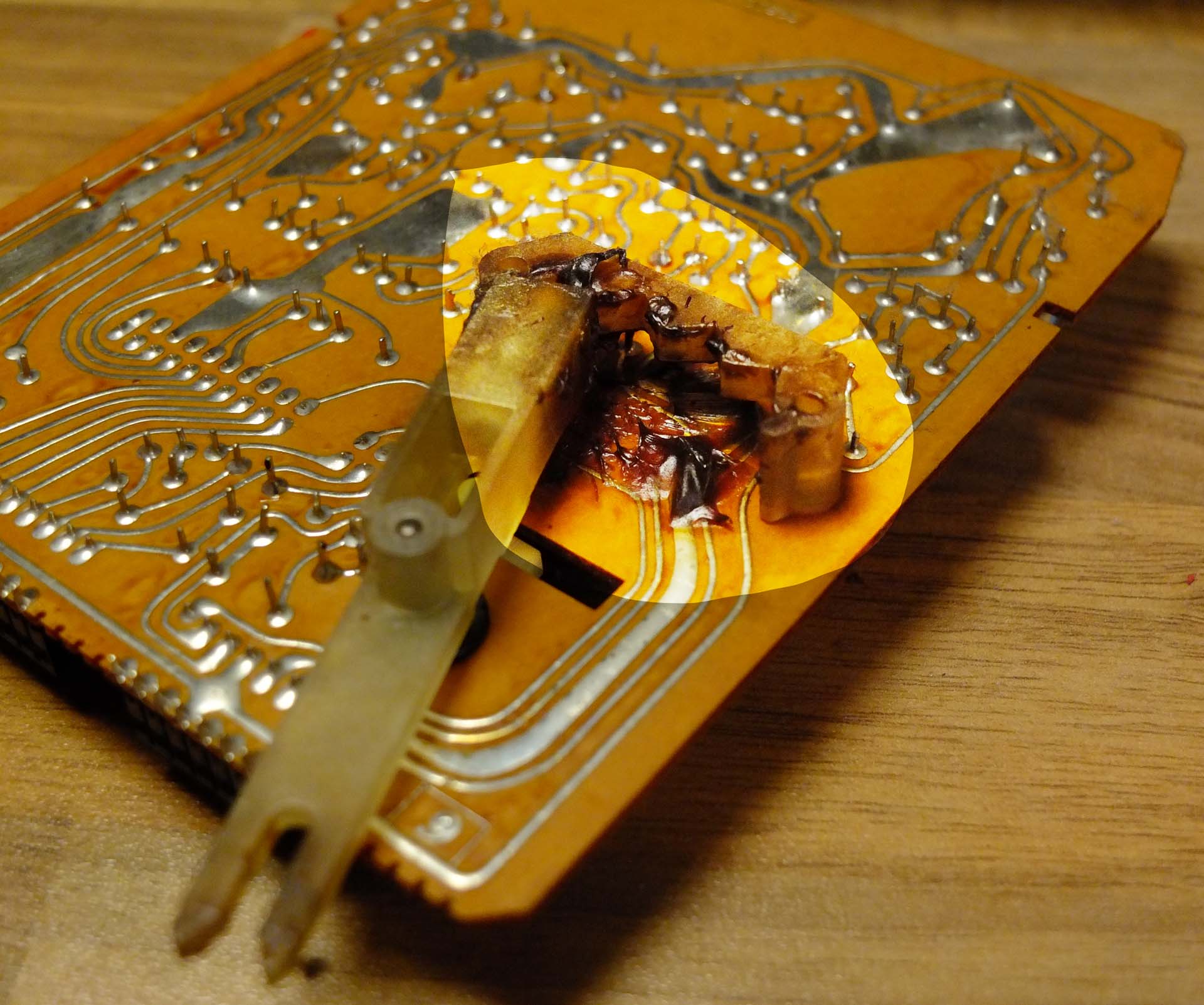

In der Abnahmeprüfung wurde am Kühlkörper Alugussfraß festgestellt. Der Kühlkörper wurde mit FEREX gereinigt, entlackt und die befallenen Stellen wurden ausgeschliffen. Der Kühlkörper wurde anschliessend mit NIGRIN grundiert und mit einem Speziallack für Aluminium Oberflächen in der original mattschwarzen Farbe lackiert.

Einmessung

Eingemessen wurde die Maschine auf das Studio-Referenzband SM900 von RTM (Recording the Masters) aus der Produktion 2019. Mit dieser Einstellung ist die Maschine mit den Bandtypen SM900, SM911, SM468, LPR90 und LPR 35 zu 100% kompatibel.

- SM 900 – Datenblatt

- SM 911 – Datenblatt

- SM 468 – Datenblatt

- LPR 90 – Datenblatt (Long-Play Version des SM 900)

- LPR 35 – Datenblatt (Long-Play Version des SM 911)

Das Abspielen der alten Bandmaterialien wie

- Maxell UD

- Maxell XL I

- Maxell XL II EE (Maschine muss für höhere Vormagenetisierung ausgerüstet sein)

- TDK AUDUA

- TDK LX

- TDK SA EE (Maschine muss für höhere Vormagenetisierung ausgerüstet sein)

- AMPEX 456

- BASF & EMTEC (identisch mit den RTM Spezifikationen)

ist ebenfalls möglich.

48 Stunden Abschlußtest

Nach der Justage wurde die Maschine im 48 Stunden Dauerbetrieb getestet und im Nachgang mit einer Wärmebildkamera auf eventuelle Störungen (Erhitzung) der Elektronik und Mechanik überprüft.

Die Maschine befindet sich in einem tadellosen Übergabe-Zustand.

17.11.2019

ROLAND MEYER für TS1000.DE

Zeitnachweise

Die Restauration einer Bandmaschiene erfordert Sorgfalt, Umsicht und Ausdauer. Die Durchführung erfolgt von erfahrenen Rundfunk- & Fernsehtechnikern (im Ruhestand) deren Arbeitsschwerpunkt die analoge Audio- und Magentbandtechnik war und ist.

| POS | Beschreibung | Zeitaufwand in Stunden |

|---|---|---|

| 01 | Sichtung der Maschine auf mechanische Schäden | 0,5 h |

| 02 | Zerlegen der Mechanik, Ausbau der Friktionen und Antriebsmotoren inkl. Capstan Grundplatte | 2,0 h |

| 03 | Ausbau der Elektronik, Netzteil, Steckplatinen | 0,5 h |

| 04 | Reinigung der Friktionen im Ultraschallbad | 1,0 h |

| 05 | Zusammenstellung der zu ersetzenden Bauteile | 1,0 h |

| 06 | Kommissionierung der Ersatzteile einschließlich Nachbestellung fehlender Komponenten | 0,5 h |

| 07 | Entlöten aller Kapazitäten Elkos, Tantals. | 2,0 h |

| 08 | Einlöten der passiven Bauelemente | 3,0 h |

| 09 | Einzelprüfung der elektrischen Werte anhand des Grundig-Servicemanuals 1976 | 4,0 h |

| 10 | Aus- & Einbau der neuen Andruckrolle, des Antriebs- und Zählwerk-Riemen | 1,0 h |

| 11 | Schmierung der Friktionen, Federn und Andruckrollen-Lager | 0,5 h |

| 12 | Zusammenbau der mechanischen und elektronischen Komponenten. | 2,0 h |

| 13 | Modifizierung der Aufnahme-Platine für VU-Anzeige auf Vor/Hinterband | 6,0 h |

| 14 | Justage der Geschwindigkeiten mit Bezugsband | 0,5 h |

| 15 | Umbau LED VU Meter Beleuchtung | 0,5 h |

| 16 | Justage der Aufnahme- und Wiedergabe-Pegel | 1,5 h |

| 17 | Finales Einmessen auf Wunschband des Kunden | 0,5 h |

| 18 | 48 Stunden Dauerbetrieb, Aufnahme und Wiedergabe | 0,5 h |

| 19 | Entfernung Alugussfrass auf dem Kühlkörper inkl. Lackierung mit wärmeresistentem Lack | 2,0h |

| 20 | Abnahmeprüfung | 1,0 h |

| Gesamtaufwand | 30,5h |

Materialkosten

Bei der Restauration werden nur Bauteile, Schmierstoffe und Komponenten eingesetzt, die den ursprünglichen Werksvorgaben entsprechen. Passive und aktive Bauelemente stammen von nahmhaften Herstellern, die Andruckrolle aus eigener Fertigung.

| POS | Beschreibung | Materialkosten |

|---|---|---|

| 01 | Andruckrolle neu (2019er Fertigung) | 39,00 € |

| 02 | Capstan- und Zählwerkriemen | 14,00 € |

| 03 | Passive Bauelemente (Elkos, Tantals, Keramik Kondensatoren) | 78,00 € |

| 04 | Aktive Bauelemente (vorwiegend Netzteil und Wiedergabe & Aufnahme Platinen) | 38,00 € |

| 05 | Wärmeleitpaste | 02,00 € |

| 06 | Molykote EM-30L | 12,00 € |

| 07 | Molykote BG-20 | 06,00 € |

| 08 | MANNOL EP2 | 03,00 € |

| 09 | OSIXOS OS5 | 09,00 € |

| 10 | Schrauben & Kleinteile | 06,50 € |

| 11 | LED-Kit Purewhite 6000K | 32,80 € |

| 11 | VU-Meter Vor-/Hinterband Erweiterung | 0,00 € |

| Gesamtaufwand | 240,30 € |

TS1000 – Das Elektrizitätswerk | Netzteil

In meinem letzten Blogbeitrag habe ich angekündigt, mich der Instandsetzung der Mechanik zu widmen. Das muss bis zum Wochenende warten, denn es fehlen noch Spezialwerkzeuge und Schmierstoffe.

Heute möchte ich mich aber mit dem Ausgangspunkt zur weiteren elektronischen Aufbereitung beschäftigen, nämlich dem TS1000 Netzteil. Bereits im ersten Blogbeitrag erwähnt, ist das Netzteil der Start für weitere Überprüfungen der TS1000 Elektronik.

Das Netzteil ist das Herz der Maschine.

Auf der Platine ist auch die Elektronik für die Ansteuerung der beiden Wickelmotoren untergebracht. Die Optokoppler für den Bandzug liefern ihre Informationen hier hinein und die Ansteuerung der Anzugskraft der der beiden Papst-Außenläufer wird von hier aus geregelt.

Ein typischer Netzteilfehler ist daran zu erkennen, wenn nach dem Einschalten der Maschine die Wickelmotoren in entgegengesetzter Richtung loslaufen, die Instrumentenbeleuchtung nicht funktioniert und die Sensortasten nicht reagieren.

In fast allen TS1000 auf meinem OP-Tisch sind nur wenige Bauteile daran Schuld, diesen Fehler auszulösen. Ich habe mir im Laufe der Zeit eine Controller-Platine gebaut, die die 3 wichtigen Versorgungsspannungen der TS1000 auf einen Blick kontrolliert.

Die Betriebsspannungen der TS1000 sind:

- 26,5 Volt

- 30 Volt

- 5 Volt

Die Grundig Ingenieure haben sich damals sehr viele Gedanken zum Service gemacht. Nicht umsonst gibt es eine Adapter-Platine die sich ideal dazu eignet eine kleine Diagnose-Platine daraus zu machen ohne die Funktionalität einzuschränken.

In den Schaltungsunterlagen ist diese Adapterplatine gut beschrieben. Auf dieser Platine sind nun die 3 Voltmeter untergebracht.

TS1000 – Adapterplatine mit 3 Voltmeter – hier die richtige Versorgungsspannungen bei einer bereits restaurierten Maschine – hier auch mit Dolby Platinen (c) Heinz D. Schultz

Bei der Berliner TS1000 sieht die Welt der Elektronen jedoch etwas armseeliger aus. Die 5 Volt Versorgungspannung existiert nicht, die Arbeitsspannungen 26,5 Volt und 30 Volt sind nicht korrekt.

TS1000 – In der Maschine auf dem OP-Tisch exitsiert die 5 Volt Versorgung nicht. Anstatt 30 Volt gibt es hier nur 23,8 Volt, die 25.9 Volt werden auch nicht sauber als 26.5 Volt geliefert. (c) Heinz D. Schultz

Der beschriebene Fehler wurde auch schon vor einiger Zeit von Christian aufgegriffen. Auf Seiner Website makarateyp.magnetofon.de beschreibt er den bekannten Netzteilfehler sehr schön. Ich habe mir erlaubt sein Bild hier zu verwenden und seine Diagnose zu zitieren.

„Die Ursache habe ich hier mit Pfeilen markiert… Der Spannungsregler für 24V und ein kleiner 4,7 mikrofarad Tantal können die Ursache für einen großen Fehler sein… Hinzu kommt, dass eine Zenerdiode (kommt drauf an ob eine in der Schaltung verbaut wurde) ein Aufbauen der Spannung von 30V verhindert… so ist diese auch zu tauschen… “ (c) Christian

Grundig hat im Laufe der TS1000 Evolution mehrere Versionen der Elektronik verbaut. Im Netzteil der TS1000 aus Berlin wurde z.B. die Zenerdiode auf D21 (ZPD 6.2) eingesetzt. In anderen Maschinen ist dort ein Widerstand verlötet. In meinem Schaltplan gibt es keine D21 auf der Netzteilplatine. Also immer Sichtung der Bauteile vornehmen.

Ein kleiner Hinweis noch! Um das reparierte Netzteil nicht sofort wieder durch einen Folgefehler zu zerstören, entnehme ich die Audio-Steckkarten der TS1000. Die Motorsteuerung und Logik bleiben gesteckt. So arbeite ich mich systematisch vom Netzteil über die Motorsteuerung in den Audiobereich vor.

Bei meinem ersten Funktionstest habe ich aber starke Geräusche aus dem rechten Wicklemotor gehört. Dann werde ich die Lager der Papst Motoren doch noch sichten müssen. Das ist dann am Wochenende dran, vorausgesetzt ich bin nach dem Braukurs in Landshut dazu noch in der Lage 🙂

Bildrechte des Titelbildes liegen bei Aaron Burdon auf Unsplash

TS1000 – Im Waschsalon

Wie bereits in meinem letzten Blogbeitrag angekündigt, beginne ich heute mit der ersten Grundreinigung der Grundig TS1000 im Waschsalon. Nach langer Recherche und Interviews mit „Alten Hasen“ habe ich mich für den Lösungsansatz von „Pitti“ – dem alten Kollegen von Uwe Beis – entschieden. Die Grundreinigung der Elektronik wird mit Ultraschall und einer speziellen Tinktur vorgenommen.

Viele Tonbandfreunde werden mich für verrückt halten, das stört mich nicht. Wasser an Platinen? Der frühe Tod der Schaltung und Bauteile?

Nicht verrückt, wenn man bestimmte Regeln befolgt.

Folgendes Setup ist nötig um bestückte Platinen gründlich zu reinigen und anschließend elektronisch fit zu bekommen:

- Anschaffung eines Ultraschallreinigers mit Heizung und Zeitschaltuhr und mind. 3 Liter Fassungsvermögen. Einlegekorb und Deckel sind sehr wichtig.

- Platinen Reiniger TICKOPUR RW77 als Konzentrat. Bei normaler Verschmutzung 5% von 2,7 Liter Füllvermögen des Ultraschallreinigers. Das sind ca. 135mL RW77. Normales Leitungswasser einsetzen! Messbecher (150ml, zur exakten Einhaltung des Konzentrat Verhältnisses ist wichtig.

- Gummihandschuhe und Augenschutz, Arbeitskittel

- Zur Spülung nach dem Ultraschallbad ca. 5 Liter VE-Wasser. (Demineralisiertes Wasser)

- Trockenschrank oder Heißluft Fön zur Trocknung und vollständigen Feuchtigkeitsentfernung.

Ultraschallgerät 3L, Tickopur RW77, Messbecher, Einlegekorb und Deckel (c) Heinz D. Schultz

Und los geht es!

Zur Vorbereitung des Ultraschall-Bades habe ich Wasser mit Wasserkocher auf ca. 60 Grad erhitzt. Ich gebe ca. 2.7 Liter Leitungswasser aus dem Wasserkocher bis zur Wannenmarkierung in den Ultraschallreiniger und setze die Ist-Temperatur des Bades auf 60 Grad. Heizung sofort einschalten. Natürlich hätte ich auch das Wasser vom Ultraschallreinger aufheizen lassen können, mit dem Wasserkocher geht es jedoch viel effizienter, denn die Heizung im Gerät hat nur 140 Watt und die Erwärmung auf 60 Grad hätte ne Stunde gebraucht. Um das Wasser zu entgasen, lasse ich den Ultraschallreiniger 5 Minuten ohne Einlegekorb und Elektronik mit geöffnetem Deckel laufen.

Handschuhe und Augenschutz!

Das Konzentrat TICKOPUR RW77 stammt von der Berliner Chemie-Manufaktur Dr. H. Stamm und wird über diverse Großhändler in größeren Gebinden angeboten. Zu beachten sind dabei die Sicherheitsvorschriften und das Sicherheitsdatenblatt. Ich hatte früher im Fach Chemie durch Unwissen geglänzt und mich im Bereich einer „Langzeit Dunkelrote Fünf“ bewegt, dafür aber bis zum Abitur in Physik und Mathematik über Jahre mit einer 1.0 geglänzt.

Seltsamerweise hat mich das Thema Ultraschall so fasziniert, dass ich mich in die Anwendung der Tinkturen und Konzentrate wieder intensiv mit der Chemie auseinandergesetzt habe. Nicht zuletzt wegen des Selbstschutzes.

Die TS1000 Entzerrerplatine liegt im Ultraschallbad (c) Heinz D. Schultz

Ich setzte zum Abfüllen immer eine Schutzbrille auf und trage einen alten Kittel. Sehe aus wie mein alter Chemielehrer Haydn. Gummihandschuhe sind obligatorisch. Tickopur enthält Ammoniak und riecht streng und stechend. Eine Anwendung im Freien ist deshalb dringend anzuraten. Eine Anwendung in geschlossenen Räumen ein absolutes NO-GO!

Das TICKOPUR Konzentrat – 135 ml – kommt nun in das Ultraschallbad. Es vermischt sich sofort mit dem entgasten Wasser. Nun werden zwei bis drei TS1000 Platinen in den Einlegekorb gegeben und dieser wird in das Ultraschallgerät gelegt. Deckel drauf und ca. 8 Minuten Ultraschall behandeln.

Von Links nach rechts: (Klicke auf ein Bild um es zu vergrößern) 1.Die Platinen vor der Reinigung. 2. TS1000 Platine im 60Grad Ultraschallbad. 3. Es brodelt ganz schön! 4. Ganz schön dreckige Brühe. (c) Heinz D. Schultz

Spülen und Trocknen

Nach Ablauf der 8 Minuten nehme ich den Einlegekorb mit den Platinen heraus und spüle alles in einem Baumarkteimer (10 Liter Fassungsvermögen mit ca. 5 Liter VE Wasser) gründlich ab. Die Platinen werden zum Abtropfen abgelegt. In der Zwischenzeit lege ich 3 weitere Platinen in das Ultraschallbad und starte den Reinigungsprozess für weitere 8 Minuten. Mit insgesamt 6 Platinen in 2 Durchläufen ist die Leistungsfähigkeit des Reinigungskonzentrates erschöpft. Die bräunliche Färbung im Ultraschallbad zeugt von starker Verunreinigung durch Staub, Fett, Bandabrieb und ggf. Nikotin. Die abgetropften Platinen föhne ich nun mit meinem Industriefön aus ca. 30 cm Abstand staubtrocken. Mit meinem Pressluft-Kompressor werden die Steckverbinder (Steckerleisten) und Schalter ausgeblasen. Fertig!

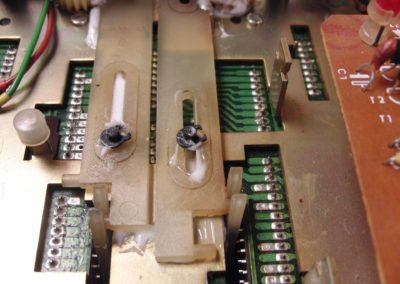

(Klicke auf ein Bild um es zu vergrößern) Die Platinen nach dem Ultraschallbad und dem Föhnen!

Wie man auf den Bildern erkennen kann, sind die Platinen optisch in fast neuwertigen Zustand. Fettreste in der Mechanik werden fast vollständig entfernt. Hartnäckige Verklumpungen sollte man im Nachgang mit einem Wattestäbchen und einem Tickopur Tropfen lösen.

The Day after!

Heute behandle ich die Steckkontakte und Schalter mit einer Kontaktkonservierung. Das Wasser ist vollständig verschwunden, rate aber dennoch mindestens 48 Stunden mit der weiteren elektronischen Bearbeitung zu warten. Schon wenig Restfeuchtigkeit in den Trimmern und Induktionen könnte zu falschen Messergebnissen führen. Zur Schmierung und Langzeitkonservierung der Steckkontakte und Schiebschalter verwende ich ausschließlich Electrolube CG60. Mit einer feinen Spritze werden die Kontakte hauchdünn eingefettet. Ich möchte noch in Erinnerung rufen, dass die Widerstandsbahnen der Trimmer und Potis durch den Einsatz der Ultraschallreinigung in Mitleidenschaft gezogen werden. Der dünne Schutzfilm wird abgetragen und unverhofft könnte der Trimmer ausfallen. Deshalb messe ich den Stellwert des Trimmers vor der Reinigung durch, ersetze den Trimmer, bringen diesen auf den annährend gleichen Stellwert und habe somit eine vernünftige Ausgangsbasis für die elektronische Aufarbeitung. Eine vollständige Einmessung der TS1000 ist sowieso obligatorisch.

Inventar, Equipment und Wunschliste

Nach mehreren Restaurationen hege ich nun den Wunsch mir einen größeren Ultraschallreiniger anzulegen. Die Firma Bandelin in Berlin hat sich seit 1955 auf die Produktion von Ultraschallgeräten im professionellen Bereich spezialisiert. Die Geräteserie SONOREX mit einer Ultraschall-Leistung von bis zu 1200 Watt hat es mir angetan. Bandelin ist auch eine ideale und seriöse Informationsquelle für den Einstieg in de Ultraschallreinigung. Hier gibt es eine gute Einstiegsseite.

Leider sind die Geräte sehr teuer aber dafür hochwertig, langlebig, leistungsfähig, sicher und was mir sehr wichtig ist: „Made in Germany“! Ein kleiner Video-Clip von Bandelin hat mich überzeugt. Die Tinkturen wie TICKOPUR RW77 und TICKOPUR TR14 sind nicht billig und zudem in großen Gebinden abzunehmen. Hierzu lasse ich mir aber noch etwas einfallen.

(c) The Atlantic

Das Trocknen mit dem Fön ist sehr effizient, aber ich möchte das Föhnen lieber dem weiblichen Geschlecht an deren Haarpracht überlassen. Also wird demnächst ein Dörrgerät (richtig gelesen: Dörrobst-Maschine) oder ein kleiner Trockenschrank angeschafft. Vielleicht gebraucht und aus einer medizintechnischen Einrichtung.

Mister Mechanic

Im nächsten Blogbeitrag werde ich einige mechanische Komponenten der TS1000 reinigen und mit Spezialfetten behandeln.

Dran bleiben!

Bildrechte des Titelbildes: (c) Averie Woodard on Unsplash

Bildrechte der Damen im Haarsalon: (c) The Atlantic

Bildrechte von dem Ultraschall-Prozess und den Platinen: (c) ich selber.

TS1000 – Es geschehen noch Zeichen und Wunder

In meinem ersten Blogbeitrag zur TS1000 Restauration habe ich ja die „matching numbers“ der Maschine kritisiert. Ich hatte aus meiner Erfahrung heraus berichtet, daß viele Maschinen im Internet aus zusammengewürfelten Komponenten gebraucht und angeblich funktionstüchtig angeboten werden.

Mein Freund in Berlin hat sich just nach dem ersten Blogbeitrag von mir, mit dem Verkäufer in Verbindung gesetzt und ihm den Link zum Blog geschickt. Wohl getrieben vom schlechten Gewissen hat dieser dann die richtige Rückwand und 2 Platinen und eine Flasche Wein auf den Postweg gebracht. Die Entschuldigung wurde aktzeptiert und jetzt sind die Komponenten wieder vereint.

Non, je ne regrette rien

Um diesem Kaufrisiko vorzubeugen, empfehle ich immer wieder, diese Seriennummern zu überprüfen. Lasst Euch ein Foto vom Inneren der Maschine, der Rückwand und ggf. der uralten Garantiekarte zusenden. Erst dann kann man sichergehen, daß wie bei der TS1000, die Platinen-Versionen auch zusammenpassen und die elektronischen Komponenten harmonieren. Wenn alles stimmt könnt Ihr das Liedchen von Edit Piaf „Non, je ne regrette rien“ trällern.

Die Platinen der TS1000 verfügen über Revisionsnummern. Wenn möglich sollte die .02 auch auf den anderen Platinen zu finden sein. (c) Heinz D. Schultz

Matching Numbers – Was heißt das?

Der Begriff “matching numbers” wird im Zusammenhang mit Oldtimern verwendet. Er bedeutet, dass das Automobil mit demselben Motor oder Getriebe ausgerüstet ist, mit dem es vor Jahrzehnten vom Band lief. Unsere Grundig TS1000 ist ja auch ein Oldtimer aber kein Auto.

Aus meiner Erfahrung heraus, werden Tonbandgeräte aus Deutscher Fertigung immer beliebter. Als ich den Blog hier angefangen habe, ahnte ich nicht auf welche Ressonanz er stößt. Inzwischen häufen sich die Anfragen zur Restauration aus dem In- und Ausland im zweistelligen Bereich. Ich wusste nicht, daß z.B. Italien eines der begehrtesten Käuferländer der Grundig Maschinen war. Gleichzeitig möchte ich mich auch dafür entschuldigen, nicht jede Anfrage die in der ersten Zeile der Email mit „Was kostet das?“, „Quanto costa?“, „What does it cost?“, „Qu’est-ce que ça coûte?“ oder „¿Cuánto cuesta?“ beginnt, sofort beantworte.

Eine grundlegende Restauration mit Austausch alterschwacher mechanischer und elektronischer Bauteile kostet sehr viel Zeit, Geduld, Konzentration und Präzisionsarbeit. Demzufolge schnellen die Arbeitsstunden in den Bereich von 25h bis weit über 150h. Dafür ist die Maschine im Werkszustand und läuft die nächsten 25 Jahre durch.

Aufwendige Reparaturen und Restaurationen kann man teilweise einsparen, wenn man eben die „matching numbers“ prüft. Das ist natürlich keine Garantie für die Funktion, aber für Harmonie der Komponenten die in Fürth im Werk von Grundig verbaut wurden.

Die richtige Rückwand ist gekommen! (c) Heinz D. Schultz

Die Moral von der Geschichte!

Prüfe wer sich ewig bindet. Ich gehöre nicht zu den sammelwütigen Krabbenfischern im Nordatlantik oder irgendeiner Bucht.

„Für mich haben Bandmaschinen Seelen. Ich kann mich an die vielen Nächte in meiner Jugend erinnern. Traurig, freudig, verliebt, zu Tode betrübt.“

Alles hat sich meine Bandmaschine und mein Plattenspieler anhören müssen. Selbst wenn ich heute noch ein altes Band von 1980ff aus meinem Schallarchiv hole, die staub- und luftdichte Verpackung öffne und mir der Geruch von Räucherstäbchen oder sonstigen Rauch-, Whiskey-, Damen-Düften entgegenkommt, ja dann kommt auch die Erinnerung an diese schöne Epoche zurück. Nostalgie oh Nostalgie 🙂

Bleibt dran! In der nächsten Woche nehmen die Platinen ein erstes „lautstarkes“ Bad.

Bildrechte des Titelbildes: Kristopher Roller

TS1000 – 22 Kilogramm Wertarbeit

Wie in meinem ersten Blogbeitrag angekündigt, geht es nun mit der Berliner TS1000 ins Eingemachte.

Die Front öffnet sich und ein wichtiger Teil der Elektromechanik wird zugänglich. Immer wieder sehe ich gebrauchte TS1000 mit abgebrochenen Schiebereglern und Knöpfen. In den meisten Fällen sind die Radiotechniker und stolzen Besitzer selbst schuld an diesem Übel. Um die Front einer Grundig TS1000 abzunehmen bedarf es nur 7 Kreuzschlitzschraube.

Nur 7 Kreuzschlitzschrauben und die Frontseite kann geöffnet werden. (c) Heinz D. Schultz

TS1000 Liebhaber versuchen immer wieder die Knöpfe der Schieberegler und Drehregler mit Gewalt abzuziehen. Das ist nicht nötig! Die Servicefreundlichkeit einer TS1000 ist schon 1976 ausgereift und im Wartungsfall löst man eben nur 7 Schrauben, hebt die Umlenkhebel und Rollen (gelbe Pfeile) etwas an und kann die aus einem Guß produzierte Front abnehmen.

Die Umlenkrollen beidseitig etwas anheben und schon kann die Frontplatte abgehoben werden. (c) Heinz D. Schultz

Die Schieberegler sind mit einem sehr clever gemachten System mit der Frontplatte verbunden und haben Mitnehmer für die Schieberegler auf der Frontplatine.

Schieberegler-Mechanik in der Frontplatte. Einfach, pragmatisch und genial gelöst. Verfechter der Pisastudie mögen mir verzeihen, denn die meisten Servicetechniker können keine Wartungsanleitungen lesen und reissen die Regler mit brachialer Gewalt raus. (c) Heinz D. Schultz

(P.S.: Ich habe den Staub bewusst gelassen. Reinigen kommt später. Mea culpa.)

Murkser am Werk?

Ich achte beim Öffnen der Maschinen immer auf den Zustand der Schrauben. Sind diese vermurkst oder mit dem falschen Schraubenzieher geöffnet worden, kann man davon ausgehen, daß Laien am Werk waren.

Superprofis öffnen Kreuzschlitzschrauben mit Taschenmesser, Flaschenöffner und Kronkorken. Es ist ein Drama! (c) Heinz D. Schultz

Nun gut, einen Riemen für den Capstan oder das Zählwerk zu wechseln, kann auch von einem Laien gemacht werden. Das sind dann auch die, die das TS1000 Schieberegler-Abreiss-Syndrom haben. Aber vielleicht hilft dieser Beitrag, solche grundlegenden Fehler zu vermeiden.

Spiderman was here!

Ich blicke heute etwas zufriedener in den „Brustraum“ der TS1000. Außer Staub und etwas „Webematerial“ eines Mini-Spidermans gibt es nicht viel zu beanstanden. Ab jetzt beginnt sich eine Strategie zur Reinigung der Maschine in meinem Großhirn zu entwickeln. Der Staub muss raus!

Staub an der rechten Bremse. (c) Heinz D. Schultz

„Bremshebel am rechten und linken Wickelmotor zieht am meisten Staub.“

Das liegt an der elektrostatischen Aufladung beim Bremsvorgang. Das Bremsband aus Metall und Spezial-Beflockung entwickeln eine Aufladung, Diese wird über den Hebel abgeleitet und „saugt“ förmlich den Staub an. Auf diesem Bild kann man auch schön sehen, daß Grundig zur Schalldämpfung und für den Korrosionsschutz alle Zugfedern mit einem speziellen Fett geschützt hat. Zu den Ölen und Fetten schreibe ich ein einem der nächsten Posts etwas mehr.

Nicht das Netz einer Vogelspinne! Staubflockung durch elektrostatische Aufladung bei der Reibung von Filz, Metall und Kunststoff. (c) Heinz D. Schultz

Auf der Frontplatine sind kleine mechanische Meisterwerke an Schiebeschaltern verbaut. Diese sind glücklicherweise mit Goldkontakten ausgestattet. Hier werde ich noch überlegen ob eine Reinigung mit Druckluft und eine nachträgliche Versiegelung mit einen Kontakt-Fett notwendig wird.

Die Drehregler sind in einfachen aber robusten Messingbuchsen gehalten und bleiben so sehr lange funktionsfähig. Einige Besitzer klagen über schwergängige Schalter des Mixers/Eingangwählers. Die Schwergängigkeit kommt aber nicht von den Lagerbuchsen.

Kleine Meisterwerke auf der Frontplatine. (c) Heinz D. Schultz

VU Meter – Johnny Controlletti

Die VU Meter der TS1000 sind auch im hohen Alter noch ein Augenschmauß. Vorausgesetzt der Vorbesitzer ist nicht mit chemischen Reinigungsmitteln an den hochwertigen Kunststoff rangegangen.

Die VU Meter sind auf den gesamten Frequenzbereich der TS1000 ausgelegt. Also keine Flacker-Bling-Bling Anzeigen sondern echte VUs! (c) Heinz D. Schultz

Ich habe meine Grundig TS1000 immer mit einem feuchten Tuch / Leder und etwas Spülmittel (Seifenwasser oder PRIL) gereinigt. Dadurch bleibt die Oberfläche kratzfrei und wird nicht stumpf. Wenn man die gesamte Frontplatte abgenommen hat, kann man diese bedenkenlos mit etwas Spülmittel und handwarmen Wasser in der Dusche reinigen. Gut abtropfen lassen und mit einem Fön (Abstand mind. 40 cm und niedrigste Wärmestufe) trocken blasen.

Der Staub, sollte er in die VU-Meter eingedrungen sein, lässt sich nicht so einfach entfernen. Das Anzeigeinstrument müsste dazu zerlegt werden. Hierbei ist höchste Vorsicht geboten. Zeiger und Mechanik sind sehr filligran und eine Berührung der Rückholfeder würde die Ansprechzeiten der Zeiger beeinflussen. Die kleinen Staubflocken hier auf dem Bild zu sehen, sind aber zum Glück auf der Scheibe.

Andruckrolle, Tonkopf und Tonträger!

Bei dieser TS1000 habe ich im ersten Blogbeitrag ja festgestellt, daß die Seriennummer auf der Rückwand mit der innenliegenden Seríennummer nicht übereinstimmt. Meine Vermutung lag nahe, daß diese TS1000 aus 2 Geräten zusammengebaut wurde und dann auf die Reise durchs Internet ging.

Spuren zur Nutzungszeit schlagen sich u.a. auf Andruckrolle und die Abnutzung der Tonköpfe nieder.

Doch jetzt geht es erstmal zur Andruckrolle!

Typisches Aussehen einer 40 Jahre alten Andruckrolle. (c) Heinz D. Schultz

Für eine 40 Jahre alte Bandmaschine sieht die Andruckrolle noch gut aus. Sie hat an Elastizität verloren und strahlt mit einer glatten Oberfläche. Das Lacksiegel am Lager ist nicht gebrochen und man kann davon ausgehen, daß die Maschine noch mit der ersten Andruckrolle zurecht gekommen ist.

Die Rolle werde ich neu vulkanisieren lassen. Es gibt in Deutschland 2-3 Spezialisten die entweder Neuanfertigungen inklusive des Kerns (Lagerbuchse) anbieten, aber auch Fachleute die eine Vulkaniserung auf den Original-Kern vornehmen. Ich werde vermutlich letztere Methode vorziehen.

Tonköpfe und Kopfträger!

Grundig hatte damals die geniale Idee, die Tonköpfe auf einen Kopfträger zu montieren. Ein Abgleich der Elektronik war direkt auf der Platine im Kopfträger vorgesehen.

Zudem gab es 4-Spur, 2-Spur und 4-Spur Autoreverse Kopfträger. Welche Bandmaschiene im semiprofessionellen Bereich kann mit einem solchen Luxus aufwarten?

Die Berliner TS1000 glänzte am Kopfträger mit unbeschädigten Schrauben. Die Trägerschrauben des Kopfträgers waren niemals „gepeinigt“ worden.

Kopfträgerschrauben sind noch jungfreulich! (c) Heinz D. Schultz

Das ist eine erstes gutes Zeichen. Ich bin gespannt was die Tonköpfe sagen.

Tadelloser Kopfträger und Tonköpfe! (Dafür würde ich bis zu 200 Euro bezahlen!) (c) Heinz D. Schultz

Das begeistert mich! Die Tonköpfe haben eine minimalen Kopfspiegel von weniger als 1.5mm. Das käme nach meiner Erfahrung auf ca. 300-450 Stunden Betrieb mit gutem Band. Die Tonköpfe haben eine Lebensdauer von 5.000 bis 10.000 Stunden, je nach verwendeter Geschwindigkeit und Bandmaterial. Die ARD hat mal an einer Telefunken M15A die Verscheißgrenze mit 13.000 Betriebsstunden (Motorstunden) ermittelt. Die Telefunken lief aber mit 38cm/s. Wenn man einigen insider Berichten Glauben schenkt, halten z.B. Revox Recovac Köpfe ca. 3.000 Stunden. (Diese Information ist jedoch unbestätigt und habe ich aus mehreren Forenbeiträgen zusammengetragen.)

Der Kopfträger und die Tonköpfe hier werden dem Berliner Freund noch viele Jahre Freude bereiten. Zudem gibt es im Internet immer wieder günstige Kopfträger zu kaufen. Ich hoffe das bleibt noch eine Weile so, denn die Preise für Tonbandgeräte erleben derzeit einen neuen Boom.

Kluge Bandfreunde decken sich rechtzeitig damit ein. In vielen Foren hört man immer wieder, daß man Tonköpfe „läppen“ kann. Ich selbst habe noch keinen Tonkopf geläppt. Würde auch dem Laien davor abraten. Läppen ist das Abtragen der Tonkopfoberfläche mit einem 400er-1000er Schleifpapier. Allein der Gedanke daran bereitet mir Gänsehaut……

Tonköpfe in einem excellenten Zustand. (c) Heinz D. Schultz

Das Innenleben – oder der Platinensalat

Der Blick in den Brustkorb der TS1000 hat mich überzeugt. Guter Zustand der Mechanik und der Tonköpfe. Solche Erkenntnisse spornen immer an, Gas zu geben. Wir haben nächste Woche schon Anfang Oktober und bis Weihnachten soll die TS1000 in Berlin laufen.

Maschine um 180 Grad gedreht und ran an den Platinensalat.

Spiderman lässt grüßen. Es ist nur Staub. (c) Heinz D. Schultz

Der servicefreundliche Aufbau der TS1000 zahlt sich hier ein Zweites mal aus. Die Platinen stehen senkrecht und saugen nicht allzuviel Schmutz an. Dennoch sind die Herausforderungen – oder ist es mein Anspruch – sehr hoch. Wir haben bis jetzt noch keinen elektronischen Funktionstest durchgeführt. Wir sind noch im Lagebild-Modus.

Unbehandelte TS1000 Platine. (c) Heinz D. Schultz

Auf der hier abgebildten Platine sieht man sehr schön den Schiebeschalter (heller belichtet). Dieser wird durch die Gabelnase, rechts im Bild, von einem Front-Drehschalter bedient. Diese Bauweise finden wir in der TS1000 auf 3 Platinen.

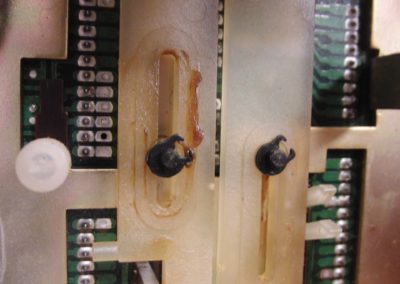

Grundig verwendete zur Schmierung ein nichtleitendes Fett. Leider habe ich bei vielen Restaurationen festgestellt, daß im Laufe der Zeit, der Staub und Schmutz dem Fett ordentlich zusetzt. Das führt zu Störungen im Signalweg. (c) Heinz D. Schultz

Auf dem Bild ist schön zu sehen, daß die darunterliegende Leiterbahn, mit altem Fett bedeckt ist. Das muss gründlich entfernt werden.

Hot Stuff – Überhitzte TS1000

Im letzten Beitrag habe ich das Netzteil der TS1000 begutachtet. Einen wichtigen Hinweis möchte ich dazu noch loswerden. Das Netzteil ist über den Alu-Winkel (Kühlwinkel) mit dem Gehäuse-Kühlkörper verbunden und verschraubt. Zwischen den beiden Kühlkörpern befindet siche eine Wärmeleitpaste. Ich werde diese Leitpaste mit einem Spezialreiniger entfernen und mit einer neuen beschichten. Das wird sich auszahlen und die Netzteiltemparatur wieder auf das geplante Niveau zurückführen. (P.S.: Diesen Hinweis habe ich in den Ausführungen von Matthias Madsen bestätigt bekommen)

Ausgetrocknete Wärmeleitpaste. (c) Heinz D. Schultz

Was kommt als Nächstes?

Im nächsten Blogbeitrag geht es an die Reinigung der einzelnen Komponenten, Leiterplatten und Schalter. Hierzu setze ich ein Ultraschallverfahren und eine Spezialflüssigkeit ein. Ein bewährtes Trocknungsverfahren sowie der Einsatz von modernen Fetten und Ölen werde ich ausführlich beschreiben.

Ihr werdet bestimmt denken: „Der Alte übertreibt“. Aber meine Einstellung zu solider Technik stammt von meinem Vater. Er war U-Bootfahrer im zweiten Weltkrieg und war auf Technik angewiesen. Diesen Bezug hat er mir mit seiner DNA vererbt.

Also dran bleiben, wir schaffen das bis Weihnachten.

Bildrecht des Beitragbildes: Jeremy Bishop

TS1000 – Anruf aus Berlin!

Nach einem etwas längeren Telefonat mit meinem Studienkollegen aus Berlin, stehen nun die Spezifikationen für die Restaurierung der TS1000 fest.

Seine Bandmaschine soll vollständig restauriert – nicht nur revidiert – werden. Zusätzlich sollen einige Modifikationen vorgenommen werden. Hier die Liste der „Must-Haves“.

Wunschliste:

- Vollständige Überarbeitung der Mechanik, mit Tausch aller Lager/Kugellager/Umlenkrollen

- Andruckrolle, Antriebsriemen mit hochwertigen Bauteilen ersetzen

- Elektronik vollständig auf/und überarbeiten mit Abgleich auf Referenzband

- Umrüstung von 4-Spur auf 2-Spur Köpfe. (Austausch Kopfträger)

- Digital-Ausgang mit professionellen Samplerates von 16-192 kHz und 24Bit integrieren

- Optional Audio-Digital-USB Wandler für digitale Einspeisung in Apple/Windows PCs (treiberlos und zukunftssicher mit Audio Class 1.0 und 2.0)

- Überarbeitung des Gehäuses und der Frontplatte

- Abdeckhaube modifizieren und polieren

Über das Budget haben wir nicht gesprochen, zumal ich solche Projekte nicht gewerblich parallel zu meiner aktiven beruflichen Position betreibe. Es wird ein freundschaftlicher Ausgleichsbonus in Form von einigen Cigarren-Kisten (Sancho Panza, Punch, Upmann, Patoro und Rocky Patel), 23 Jahre alten Rum aus Guatemala (Zacapa Centenario) und edlem französischen oder neuseeländische Wein bezahlt.

Da ich schon geahnt habe wo mein Berliner Freund hin will, habe ich mich vorzeitig bei meinem Digital-Guru Uwe Beis (www.beis.de/Elektronik/Electronics.html) umgesehen. Die größte Herausforderung dürfte die Integration des Analog-Digital-Wandlers sein. Die Anforderungen aus Berlin wurden in einer Email nur flapsig formuliert. Endziel ist die digitale Aufbereitung des Tonmaterial in einem Computer. Da in Berlin über 100 Bänder mit z.T. Originalaufnahmen aus dem Familiennachlass auftaucht sind, soll die TS1000 als Arbeitstier für die Ton-Sichtung und späterer Archivierung dienen. Der Zustand der Bänder soll ausgezeichnet sein und teilweise wurde in 4-Spur respektive 2-Spur aufgenommen. Bei der TS 1000 ist der Trägerwechsel ja ein Kinderspiel, Entzerrung ist ja auch auf diesem voreingestellt und muss nicht in der Elektronik nachjustiert werden.

Nun gut – die TS 1000 liegt ja noch auf dem OP-Tisch

Im letzten Blogbeitrag habe ich ja nur die Rückwand aufgeschraubt und mir einen ersten Überblick verschafft. Da die Grundig TS1000 extrem servicefreundlich aufgebaut ist und Steckplätze für Erweiterungen vorhanden sind, dürfte eine Integration eines Audio Analog-Digital Wandlers kein großes Problem sein.

Uwe Beis hat mir gestern (20.9.2017) einen Bausatz seines Wandlers geschickt. Damit können die Maße für den Einbau abgeglichen werden.

Das Paket von Uwe Beis – Der Audio Anlog-Digital Wandler AD24Q. (c) Heinz D. Schultz

Platz in der TS1000

Der Steckplatz für die Serviceplatine ist so ausgelegt, dass alle Audio-Signale und auch die Stromversorgung in 26.5, 30 und 5 Volt über das Mainboard (Rückplatte) zur Verfügung stehen.

Service-Platine in der TS1000 – Die Maschine ist noch nicht gereinigt und so vom Tatort in den OP gekommen. (c) Heinz D. Schultz

Der AD24QS kann gut auf der Serviceplatine Platz finden. Inwieweit dazu die Original Platine von Grundig umgebaut wird, steht noch nicht fest. Ideal wäre natürlich eine eigene Platine mit der Option auch später einen Digital-Eingang nachzurüsten. Dazu aber später.

Die Serviceplatine mit der aufgelegten AD24QS Platine (teilbestückt). Genügend Platz vorhanden. (c) Heinz D. Schultz

Der AD24QS wird mit 12 Volt betrieben und hat eine Stromaufnahme von ca. 180mA. Da wir in der TS1000 aber 26,5 Volt und 30 Volt zur Verfügung haben, wird noch ein Spannungsregler benötigt. Ich habe mich für einen Regler entschieden der Eingangsspannungen bis 40 Volt verträgt und gnädig mit der Temperaturentwicklung umgeht und das Original Netzteil nicht strapaziert.

Die Kabelausführung aus dem Gehäuse werde ich auch noch überdenken um ggf. einen Rückbau zu ermöglichen.

Aber es liegen noch viele Arbeitsschritte vor uns. Am Wochenende wird die Frontplatte der TS1000 abgenommen und weiter am „Lagebild“ gearbeitet. Ich bin gespannt was mich noch erwartet.

Bitte dranbleiben.

Weiterführende Informationen zum AD24QS gibt es hier: http://beis.de/Elektronik/ADDA24QS/AD24QS-de.html

Bildrechte-Titelbild: Photo by Pavan Trikutam on Unsplash

TS1000 – Revision versus Restauration

„Die TS1000 aus Berlin ist eingetroffen!“

Ein ehemaliger Studienkollege hat mich gebeten seine TS1000 zu begutachten. Er hatte sie bei eBay gefunden und für knappe 200 Euro ersteigert. Der Verkäufer hat die Maschine als „gebraucht“ und „lässt sich einschalten“ deklariert. Leider war das nicht so.

Der Spediteur hatte das schwere Paket am Freitag den 15.9.2017 bei mir abgeliefert. Heute einen Tag vor meinem Geburtstag darf die schöne TS1000 auf den OP-Tisch. Aber zunächst wird seziert wie die Gerichtsmediziner zu sagen pflegen.

Die TS1000 aus Berlin ist eingetroffen. Optisch auf den ersten Blick in Ordnung. (c) Heinz D. Schultz

Die typischen Mängel der gebrauchten TS1000 sind abgebrochene oder nicht mehr vorhanden Schalter, Schiebereglerknöpfe oder Tonkopfabdeckungen. Von den sich auflösenden Gummifüßen auf der Rückseite spreche ich zunächst mal nicht.

Fehlende Schiebereglerknöpfe auch hier an der TS1000 (c) Heinz D. Schultz

Zum Glück war der fehlende Knopf des Schiebereglers dabei. Hochwertige Oberflächen aus Kunststoff lassen sich mit einem 3D-Drucker leider nicht so gut herstellen. Aber das Gegenstück im Inneren der Maschine sieht ja niemand.

Abgebrochen aber zum Glück noch vorhanden (c) Heinz D. Schultz

Die Rückseite der TS1000 sieht noch ganz ansehnlich aus. Ich habe mir jedesmal vor einer OP vorgenommen die Seriennummern auf der Rückseite mit der Seriennummer im Inneren der Maschine zu vergleichen. Das hört sich vielleicht seltsam an, liefert aber Indizien auf den Ursprungs-Status. Manche Maschinen die auch als Sammlermaschinen angeboten werden, sind aus mehreren Geräten zusammengeschusterte Verkaufsobjekte. Schön ist es immer wenn beide Seriennummer übereinstimmen. Also vor einem Kauf die Fangfrage nach Seriennummern innen und außen stellen 🙂

Seriennummer aus der 14.000er Serie. Das ist so um 1979 (c) Heinz D. Schultz

Schade! Die Seriennummer im Inneren weicht ab. Aber das Innenleben ist jünger als die Hülle. Hier muss jemand wie vermutet mindestens 2 Maschinen zu einer Buchten-Kiste zusammengewürfelt haben. Aber mal sehen was die Substanz hergibt.

Seriennummer im Inneren stimmt nicht überein. Seriennummer aus der 16.000er Serie. Das ist so um 1981 (c) Heinz D. Schultz

Jetzt wird es Ernst!

Nachdem die Rückwand mit 6 Schrauben gelöst wurde und der Seriennummern-Schock überwunden, geht es an die erste Sichtung des Innenlebens.

Und es geht weiter mit den Überraschungen.

Die Motorplatte für den Tonwellenantrieb hängt gravitationslos im Innenraum. Vermutlich hat der Vorbesitzer einen Riemenwechsel versucht und hat dann mittendrin aufgegeben. Die 3 Befestigungsschrauben fehlen.

Motorplatte ist lose, Schrauben fehlen (c) Heinz D. Schultz

Motorplatte für den Tonwellenantrieb an der TS1000 ist lose. (c) Heinz D. Schultz

Tonwelle hat noch ein gutes Lager!

Zum Glück hat die Tonwelle noch eine sehr gutes Lager. Die Verhartzung am Kugelkopf wird später gereinigt und mit neuem Buchsenfett auf Laufruhe getrimmt. Man sollte die Tonwelle niemals versuchen herauszuziehen um sich über den Zustand der Tonwellen-Lagerung ein Bild zu verschaffen. Die Lager die Grundig damals verbaut hat, sind extrem langlebig und für die Ewigkeit gefertigt. Messen kann man den Höhenschlag mit einem Mikrometer.

Tonwellen-Schwungmasse an der TS1000. (c) Heinz D. Schultz

Die beiden Öldämpfer für die Umlenkrollen sollte man bei einer 40 Jahre alten Maschine entharzen, reinigen und mit vorgeschriebenem Fett neu bestücken. Grundig hat die Verwendung von zugelassenen Fetten und Ölen in der Serviceanleitung dokumentiert. Leider lese ich in vielen Blogbeitragen immer wieder das WD40 und Balistol zur Reinigung eingesetzt wird. Balistol ist ein Waffenöl und sollte nur bei einem G3 Heckler & Koch, Glock 43 u.ä. angewendet werden. WD40 ebenda der sichere Tod für ein Bandmaschinenlager, Andruckrollen, Riemen u.v.a. Komponenten.

Öldämpfer für die Bandzugregelung/Umlenkrollen. (c) Heinz D. Schultz

Elektronik-Schau!

Nun sehen wir uns mal die Elektronik etwa näher an. Aufmerksame Leser haben festgestellt, daß ich bei einer ersten Sichtung niemals der Versuchung verfalle, die TS1000 an 220Volt anzuschließen und einzuschalten. Alleine die lose Motorplatte hätte bei Kontakt mit einem Steckverbinder oder einer Leiterbahn größern Schaden verursacht. Also immer erst eine mechanische/optische Sichtung und dann systematisch vorangehen.

Das Netzteil

Meine Aufmerksamkeit gilt immer zuerst der Stromversorgung. Alte Kondensatoren, Elkos und Transitoren sorgen schon mal für einen zu hohen Stromfluss und führen zu einem Netzteilschaden. Die meisten Besitzer haben dann bei den ersten Rauchzeichen und Ausfällen neue Sicherungen eingebaut. Das Netzzeil der TS1000 ist auch wichtiger Bestandteil der Motorensteuerung.

Meine Empfehlung ist es auch die Werte der Sicherungen am Trafo und der Stromverteiler-Platine zu überprüfen. An dieser Maschine hier war alles okay und keine der Sicherungen war defekt.

Grundig hat immer sehr sorgfältig und servicefreundlich gearbeitet. Die Werte der notwendigen Sicherungen ist auf der Platine aufgdruckt.

Das TS1000 Netzteil von der Leiterbahnenseite sieht noch ganz gut aus. (c) Heinz D. Schultz

Netzteil ohne „Lagerfeuer“ an der TS1000. (c) Heinz D. Schultz

Dioden-Pow-Wow mit Hitzespuren. (c) Heinz D. Schultz

Platinen-Sammlung

Nachdem das Netzteil keinen besonderen Anlass zur Sorge gibt, sichte ich die Lack-Siegel an den Platinen. Sind diese beschädigt, kann man davon ausgehen, daß jemand im Bauchraum der TS1000 gewerkelt hat. Die Platinen nehme ich in der ersten Phase nicht heraus. Das geschieht dann später.

Platinen-Siegel sind gebrochen. (c) Heinz D. Schultz

Papst – Wickelmotoren

Die Papst Wickelmotoren aus dem Schwarzwald lassen sich drehen und nach dem Lösen der Bremse auch geräuschlos mit Schwung auf Geschwindigkeit bringen. Hier überlege ich dann immer, ob ein Kugellager-Wechsel lohnt oder man die für die Ewigkeit gebauten Komponenten nicht im Motor lässt. Dazu kommen wir noch später.

Es sei angemerkt, daß viele Maschinen lange Jahre in Schränken, Kellern oder klimatisch nicht optimalen Orten gelagert werden. Im Erbfall oder Umzug wird eine solche TS1000 dann schnell mal im Internet als Dachboden-/Keller-Fund angeboten. Luftfeuchtigkeit setzt den Lagern sehr zu. Hier ist Vorsicht geboten. Zwei Lager (Kugellager) tauschen kostet 20 Minuten Zeit und 16 Euro Material. In einem meiner späteren Blogbeiträgen werde ich beschreiben, wie man ein Kugellager am Papst Motor wechselt.

Papst Wickelmotoren – Test nur mit gelöster Bremse. (c) Heinz D. Schultz

Wie geht es weiter?

Im nächsten Blogbeitrag werde ich die Frontplatte abnehmen und das „Gesicht“ der TS1000 näher betrachten. Zunächst müssen wir uns ja ein „Lagebild“ zum Gesamt-Zustand der Maschine verschaffen.

Da ich beruflich sehr aktiv bin, kann ich an manchen Abenden nur 1-2 Stunden mit der TS1000 verbringen, mein Jagdhund Johnny hat erste Priorität. Deshalb folgen die nächsten Beiträge nicht immer regelmäßig.

Ich hoffe Ihr habt dafür Verständnis 🙂