Nach nunmehr 3 Jahren experimenteller Versuche, Ersatzteile für die TS1000 mit einem 3D-Drucker herzustellen, bin ich nun deutlich weiter. Ein Quantensprung* bezeichnet die Bedeutung dieses Fortschritts.

Die TS1000 hat mehrere altersbedingte Schwachstellen aber die wohl größte Baustelle wurde vom Besitzer und/oder Servicetechniker verursacht. Will man die Front der TS1000 öffnen, versucht man unweigerlich – ja fast schon magisch angezogen – die Regler Knöpfe abzuziehen. Das funktioniert bei den Drehreglern sehr einfach ist aber genauso unnötig. Die Schieberegler jedoch sind auf der Frontplatte montiert. Der Schieberegler-Knopf steckt in einer dahinter liegenden Grundplatte, diese rastet mit dem filigranen Knopf ein, denn die Grundplatte stellt die Verbindung zum Schieberegler her. Grundig hatte die Grundplatte mit dem Knopf zusätzlich verklebt.

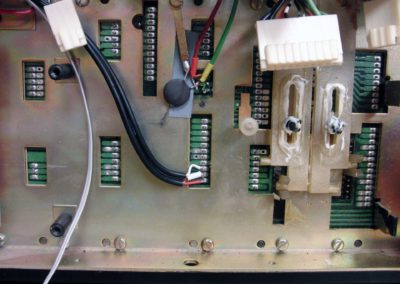

Front der TS1000 mit Schieberegler Einheit (c) Heinz D. Schultz

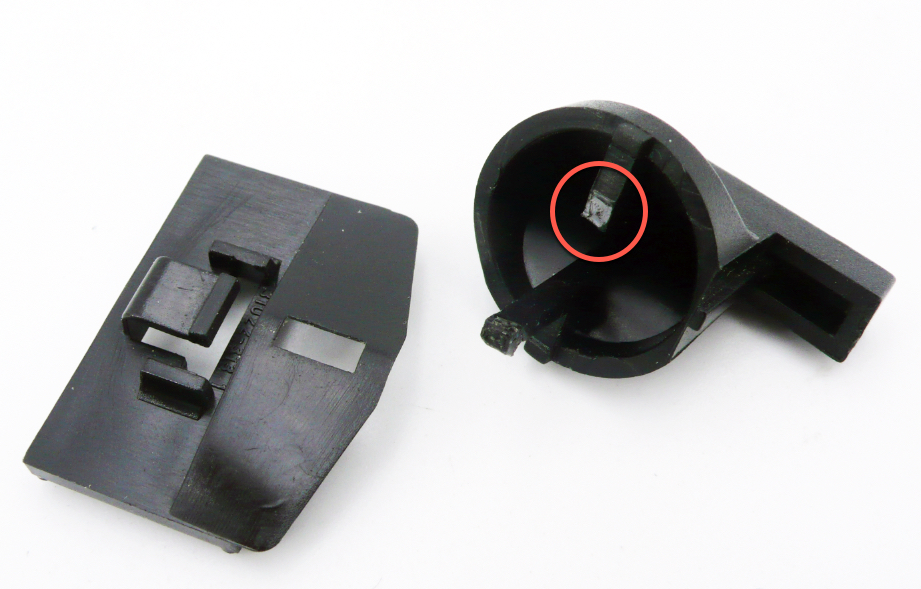

Versucht man nun den Schieberegler-Knopf abzuziehen, brechen die Verbindungszapfen zur Grundplatte ab und der Knopf ist irreparabel defekt.

Abgebrochener Schieberegler Knopf der Grundig TS1000 (c) Heinz D. Schultz

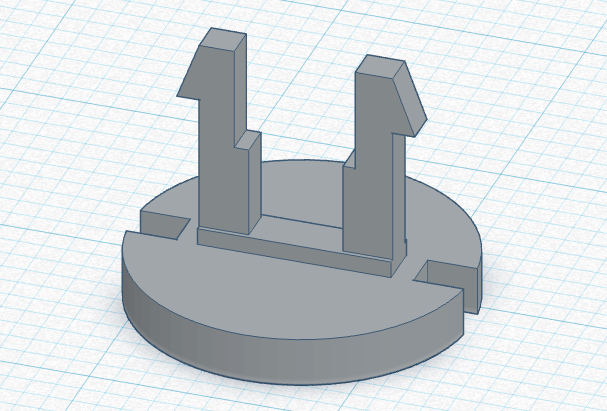

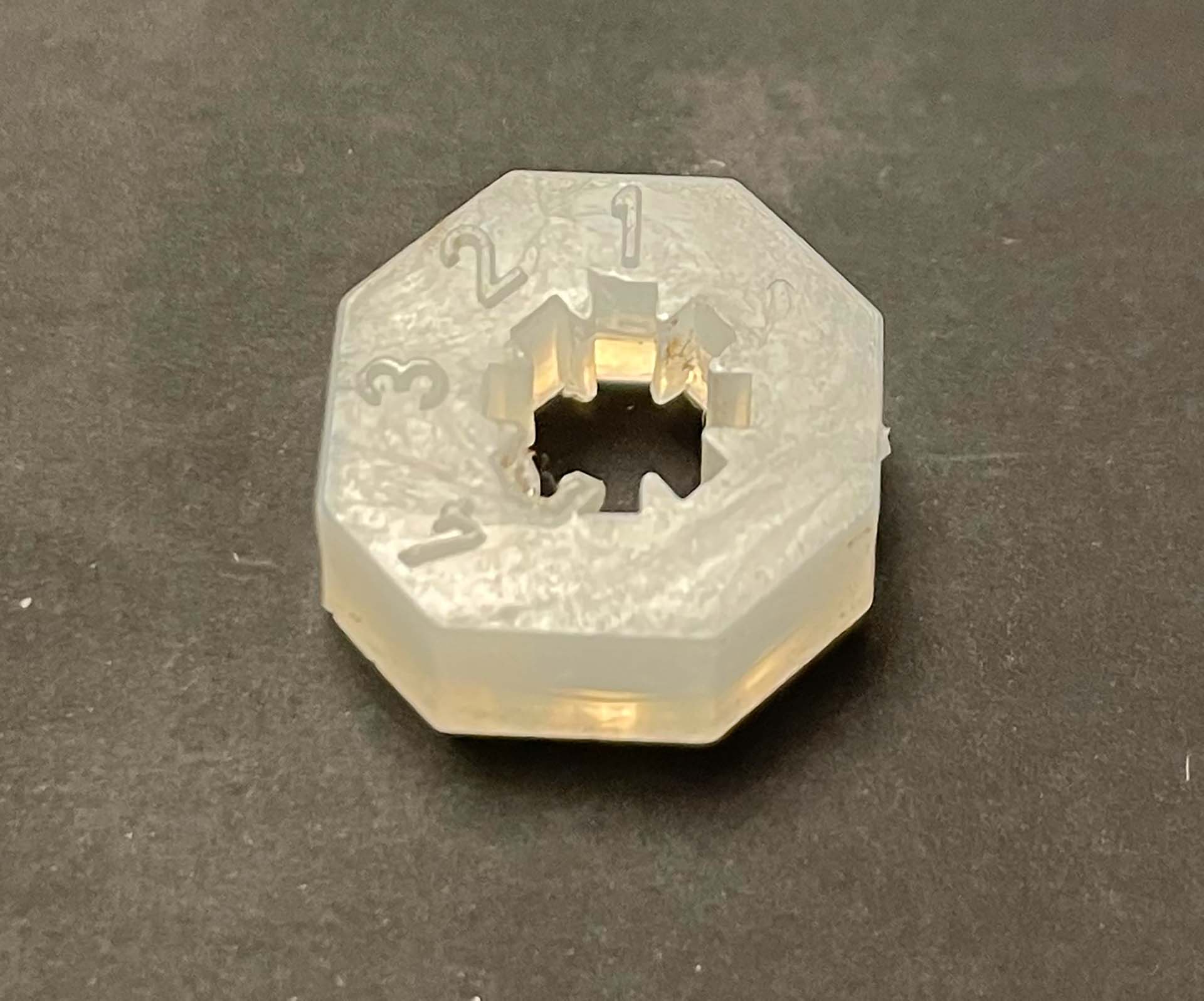

3D Druckmodell für einen Repair-Einsatz

Kleben und weitere experimentelle Versuche scheitern an der filigranen Konstruktion. Natürlich kann man den Verbindungsmechanismus mit einem Repair-Einsatz ganz gut „flicken“. Ich habe anfänglich mit einer kleinen runden 3D-Konstruktion gearbeitet. Hierbei wird der abgebrochene Steg und ggf. der noch intakte ab geknipst/abgeschnitten und Platz für das Blättchen gemacht. Mit etwas Heisskleber kann man es fixieren und es hält dann erstaunlich gut in der noch vorhandenen Grundplatte.

Ich habe einen kostenlosen Download der CAD Datei – thinkercad – für den ausschließlich privaten Gebrauch bereitgestellt:

Hier geht es zum Download/Aufruf: Thinkercad 3D-Modell herunterladen

Ist der Knopf aber verloren gegangen oder die Grundplatte hat sich in den ewigen Weiten des Universums verabschiedet, dann hat man schlechte Karten.

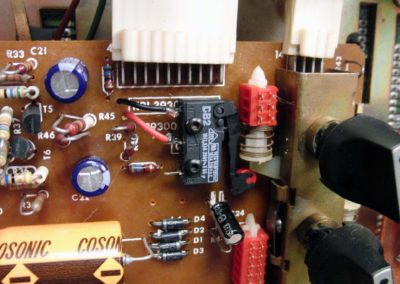

Repair Kit 3D Modell zum Nachdruck (c) Heinz D. Schultz

Ein Ersatzknopf mit Grundplatte muss her!

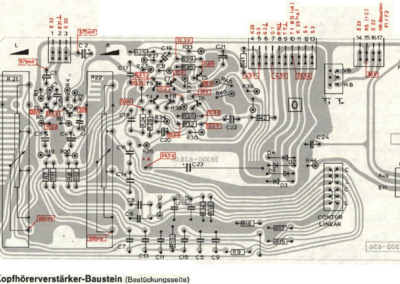

Gesagt getan. Vor 3 Jahren habe ich einen externen Dienstleister gebeten, die Knöpfe anhand von Vorlagen zu digitalisieren und im industriellen Multi Jet Fusion Verfahren nachzudrucken. Die Qualität war jedoch bescheiden. Die Oberfläche der Knöpfe war unansehnlich und haben trotz Verwendung eines über 50.000 Euro teuren Equipments sehr stark nach Bastelstube ausgesehen. Die vom Dienstleister abgekaufte Konstruktionsdateien haben ein Vermögen gekostet, sollten aber Basis für weitere Versuche sein.

Der erste Versuch mit einem FDM Drucker Anycubic i3 MEGA S und PLA als Druckmaterial (Filament) sah zunächst vielversprechend aus. Aber das PLA war nicht stabil genug, um die filigrane Steckverbindung abzubilden. Die Regler sind nach kurzer Zeit gebrochen.

Frustriert von den ersten Ergebnissen haben einen regen Gedankenaustausch im Team verursacht. Wir haben uns dann einen hochauflösenden RESIN-Drucker angeschafft und die gleichen Konstruktionsdateien verwendet. Der Anycubic Photon Mono X die Curing-Maschine haben erstaunliche Ergebnisse geliefert. Allerdings sind die Aufwände in der Nachbearbeitung sehr hoch. Die Bauteile müssen mit Pressluft ausgeblasen werden und Resin-Reste müssen restlos ausgewaschen sein. Hinzu kommen die langen Aushärtezeiten unter dem UV-Licht.

Aber auch hier kam sehr schnelle eine Enttäuschung. Der Resin-Druck hat zwar eine perfekte Knopf-Oberfläche geschaffen, aber die Ränder für das ALU Einlegeplättchen waren zu dünn und sind nur durch den Anblick gebrochen.

Enttäuscht habe ich das Projekt einige Monate schlafen lassen. Aber glücklicherweise haben sich die Anfragen von TS1000 Besitzern aus aller Welt gehäuft und der psychologische Druck hat wieder Antrieb gegeben.

Genie gefunden

Im Freundes- und Bekanntenkreis wurde ein CAD Spezialist gesucht, der die Knopf-Grundplatten Einheit neu konstruiert und umsetzt. Mit Lukas Hannert von FORMFAKTOR in Kirchheim unter Teck haben wir das „Genie“ gefunden. Die Paarung zwischen professionellen CAD Kenntnissen und sehr ausgeprägten Material- und Produktionskenntnissen im 3D-Druck, haben uns nun zur Serienreife geführt.

Lukas Hannert bei der Konstruktion und Passprüfung der neuen TS1000 Regler-Kopf Konstruktion. (c) Lukas Hannert

Mit Erlaubnis von Lukas, möchte ich Euch die Umsetzung durch 3D- Druck etwas näher bringen:

Das FDM-Verfahren und die Vorteile von Dual Extrusion im Bezug auf Konturüberhänge erklärt

Die Abkürzung „FDM“ steht für „Fused Deposition Modeling“ und wird teils auch durch „FFF“ für „Fused Filament Fabrication“ ersetzt. Dabei handelt es sich um eine Technik, bei der ein Kunststoffdraht, Filament genannt, erhitzt und dann durch eine feine Düse geleitet wird, die ihn in Bahnen an den gewünschten Stellen aufträgt. Hierbei wird das Werkstück ausgehend von einer ebenen Fläche, Druckplatte genannt, Schicht für Schicht aufgebaut. So benötigt jede Schicht eine vorhergehende Schicht, auf welcher sie aufbauen kann, was die Realisierung von Konturüberhängen des Werkstücks erschwert. Ohne Weiteres sind daher nur Überhangswinkel von 40° – 60°, ausgehend von der Senkrechten, umsetzbar.

Bisherige Lösungen des Problems sind der gezielte Verzicht auf Überhänge oder das Unterstützen mit einer gerüstartigen Stützstruktur, auch Support genannt, die ein Absacken der Schichten bei größeren Überhangswinkeln verhindern soll. Da diese unter Verwendung eines herkömmlichen Druckers jedoch aus demselben Material besteht, wie das Werkstück selbst, ist sie oft mühevoll zu entfernen und hinterlässt Oberflächen mit verminderter Qualität.

Abhilfe schaffen die von Lukas eingesetzten Drucker des Typs „Ultimaker 3“, welche statt einer, zwei Düsen besitzen. Dieses Feature nennt sich „Dual Extrusion“ und ist der Schlüssel zu nahezu uneingeschränkter konstruktiver Freiheit. Denn mithilfe der zweiten Düse ist es möglich, für die Stützstruktur ein separates Material einzusetzen. Hierfür greift Lukas auf PVA bzw. Polyvinylalkohol zurück, ein Kunststoff, der biologisch abbaubar und wasserlöslich ist. Dieser hat den enormen Vorteil, dass sich Stützstrukturen nach dem Druck durch Einlegen in Wasser von selbst beseitigen. Zurück bleiben Oberflächen mit unveränderter Qualität bei beliebigen Überhangswinkeln.

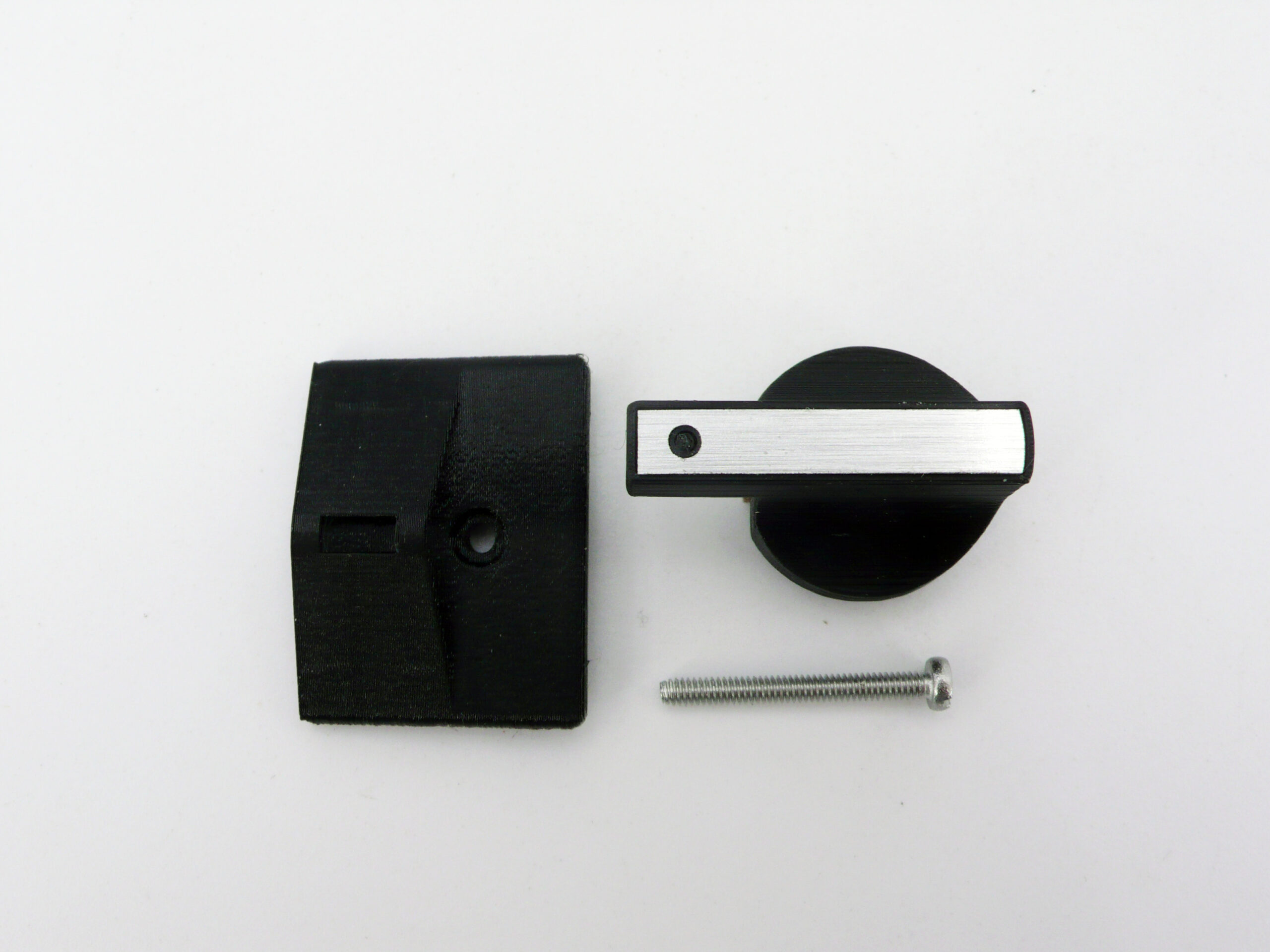

Das Endergebnis kann sich sehen lassen

Die sehr schöne Oberfläche des verwendeten mattschwarzen PLA Filaments in Kombination mit dem gebürsteten Alu-Blättchen für die Einlage sieht sehr gut aus. Viele TS1000 Besitzer können Ihrer Maschine wieder ein „Gesicht“ geben.

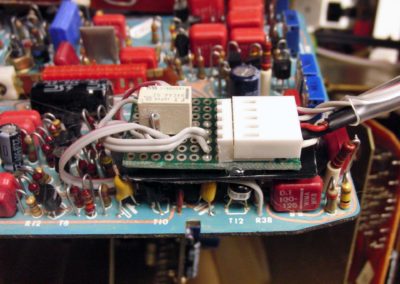

TS1000 Regler-Kopf Neukonstruktion im 3D-Druck und Laser Cut (c) Heinz D. Schultz

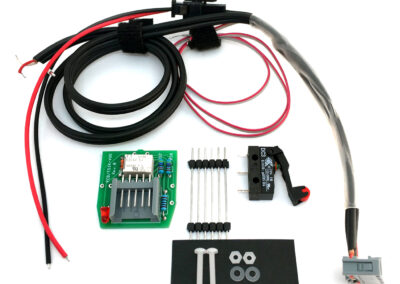

Ersatzteile verfügbar

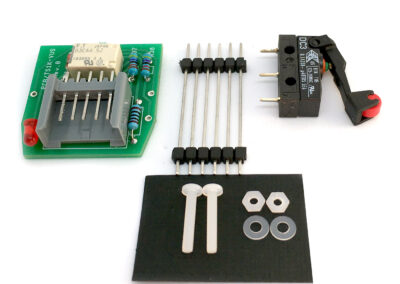

Ab 2. Januar 2022 biete ich nun die vollständigen Kits im Shop meines Sohnes an. Das Kit besteht aus 4 langen und 2 kurzen Regler-Knöpfen, 6 Grundplatten, 6 Alu Einlegeblättchen (vormontiert) sowie 6 Spezial-Schrauben zur Montage auf der Frontplatte.

TS1000 6er-Set Regler-Köpfe noch nicht vormontiert (c) Heinz D. Schultz

TS1000 6er-Set so wie es vormontiert geliefert wird. (c) Heinz D. Schultz

Erklärung Quantensprung

* Als Quantensprung bezeichnet man in der Alltagssprache des 21. Jahrhunderts einen Fortschritt, der eine Entwicklung innerhalb kürzester Zeit ein sehr großes Stück voranbringt. Dies widerspricht der ursprünglichen physikalischen Bedeutung. Daher gilt Quantensprung als sogenanntes Januswort (Autoantonym).

Copyright des Titelbildes liegt bei der NASA on Unsplash

Copyright der Texte: Heinz D. Schultz & Lukas Hannert von FORMFAKTOR

Bezugsquelle der Schieberegler Knöpfe im Grundig Sortiment der Heroms.com

Direkt zu den Ersatzteilen / Artikeln:

Regler lang

Regler kurz

6erSet