Wie in meinem ersten Blogbeitrag angekündigt, geht es nun mit der Berliner TS1000 ins Eingemachte.

Die Front öffnet sich und ein wichtiger Teil der Elektromechanik wird zugänglich. Immer wieder sehe ich gebrauchte TS1000 mit abgebrochenen Schiebereglern und Knöpfen. In den meisten Fällen sind die Radiotechniker und stolzen Besitzer selbst schuld an diesem Übel. Um die Front einer Grundig TS1000 abzunehmen bedarf es nur 7 Kreuzschlitzschraube.

Nur 7 Kreuzschlitzschrauben und die Frontseite kann geöffnet werden. (c) Heinz D. Schultz

TS1000 Liebhaber versuchen immer wieder die Knöpfe der Schieberegler und Drehregler mit Gewalt abzuziehen. Das ist nicht nötig! Die Servicefreundlichkeit einer TS1000 ist schon 1976 ausgereift und im Wartungsfall löst man eben nur 7 Schrauben, hebt die Umlenkhebel und Rollen (gelbe Pfeile) etwas an und kann die aus einem Guß produzierte Front abnehmen.

Die Umlenkrollen beidseitig etwas anheben und schon kann die Frontplatte abgehoben werden. (c) Heinz D. Schultz

Die Schieberegler sind mit einem sehr clever gemachten System mit der Frontplatte verbunden und haben Mitnehmer für die Schieberegler auf der Frontplatine.

Schieberegler-Mechanik in der Frontplatte. Einfach, pragmatisch und genial gelöst. Verfechter der Pisastudie mögen mir verzeihen, denn die meisten Servicetechniker können keine Wartungsanleitungen lesen und reissen die Regler mit brachialer Gewalt raus. (c) Heinz D. Schultz

(P.S.: Ich habe den Staub bewusst gelassen. Reinigen kommt später. Mea culpa.)

Murkser am Werk?

Ich achte beim Öffnen der Maschinen immer auf den Zustand der Schrauben. Sind diese vermurkst oder mit dem falschen Schraubenzieher geöffnet worden, kann man davon ausgehen, daß Laien am Werk waren.

Superprofis öffnen Kreuzschlitzschrauben mit Taschenmesser, Flaschenöffner und Kronkorken. Es ist ein Drama! (c) Heinz D. Schultz

Nun gut, einen Riemen für den Capstan oder das Zählwerk zu wechseln, kann auch von einem Laien gemacht werden. Das sind dann auch die, die das TS1000 Schieberegler-Abreiss-Syndrom haben. Aber vielleicht hilft dieser Beitrag, solche grundlegenden Fehler zu vermeiden.

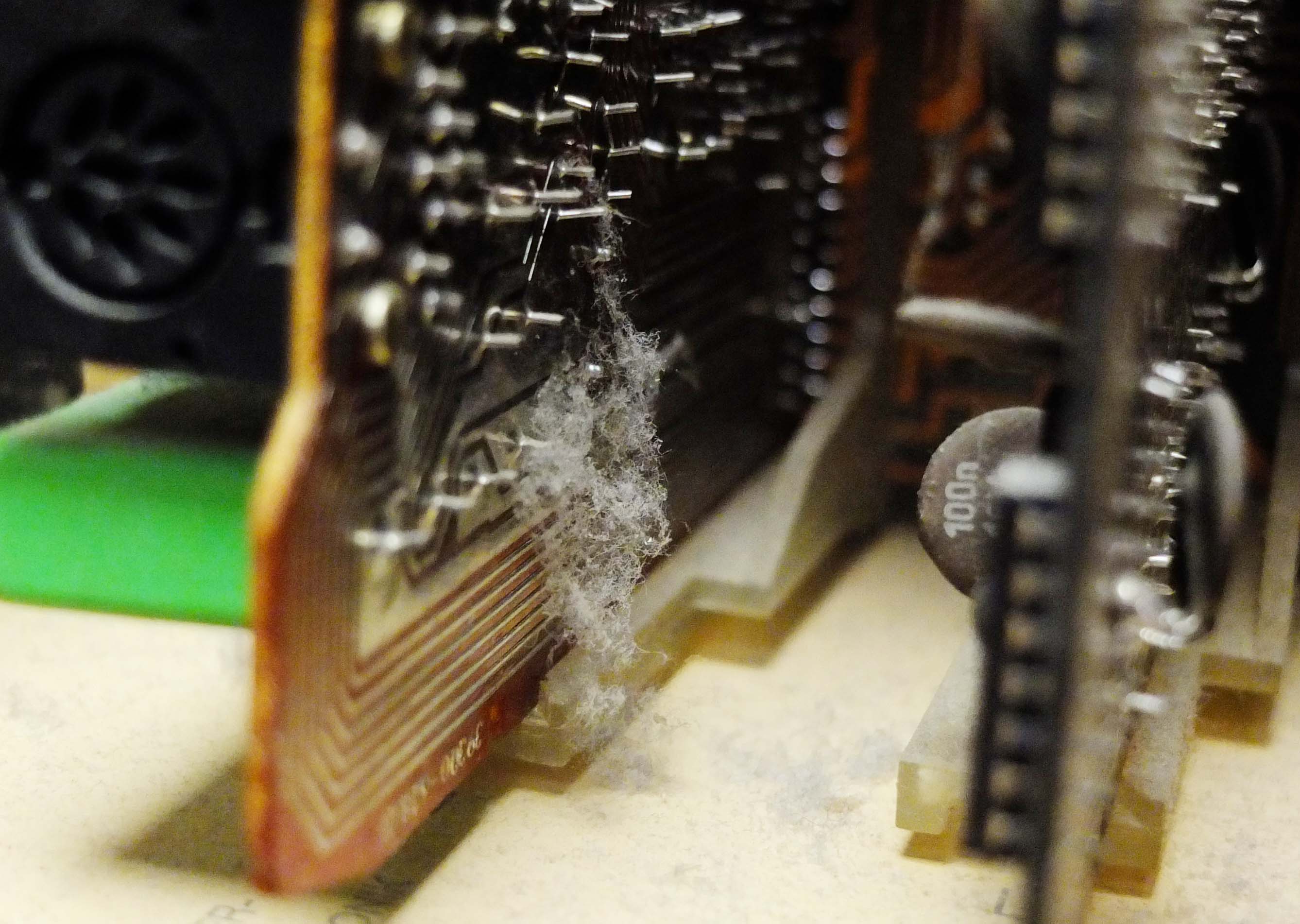

Spiderman was here!

Ich blicke heute etwas zufriedener in den „Brustraum“ der TS1000. Außer Staub und etwas „Webematerial“ eines Mini-Spidermans gibt es nicht viel zu beanstanden. Ab jetzt beginnt sich eine Strategie zur Reinigung der Maschine in meinem Großhirn zu entwickeln. Der Staub muss raus!

Staub an der rechten Bremse. (c) Heinz D. Schultz

„Bremshebel am rechten und linken Wickelmotor zieht am meisten Staub.“

Das liegt an der elektrostatischen Aufladung beim Bremsvorgang. Das Bremsband aus Metall und Spezial-Beflockung entwickeln eine Aufladung, Diese wird über den Hebel abgeleitet und „saugt“ förmlich den Staub an. Auf diesem Bild kann man auch schön sehen, daß Grundig zur Schalldämpfung und für den Korrosionsschutz alle Zugfedern mit einem speziellen Fett geschützt hat. Zu den Ölen und Fetten schreibe ich ein einem der nächsten Posts etwas mehr.

Nicht das Netz einer Vogelspinne! Staubflockung durch elektrostatische Aufladung bei der Reibung von Filz, Metall und Kunststoff. (c) Heinz D. Schultz

Auf der Frontplatine sind kleine mechanische Meisterwerke an Schiebeschaltern verbaut. Diese sind glücklicherweise mit Goldkontakten ausgestattet. Hier werde ich noch überlegen ob eine Reinigung mit Druckluft und eine nachträgliche Versiegelung mit einen Kontakt-Fett notwendig wird.

Die Drehregler sind in einfachen aber robusten Messingbuchsen gehalten und bleiben so sehr lange funktionsfähig. Einige Besitzer klagen über schwergängige Schalter des Mixers/Eingangwählers. Die Schwergängigkeit kommt aber nicht von den Lagerbuchsen.

Kleine Meisterwerke auf der Frontplatine. (c) Heinz D. Schultz

VU Meter – Johnny Controlletti

Die VU Meter der TS1000 sind auch im hohen Alter noch ein Augenschmauß. Vorausgesetzt der Vorbesitzer ist nicht mit chemischen Reinigungsmitteln an den hochwertigen Kunststoff rangegangen.

Die VU Meter sind auf den gesamten Frequenzbereich der TS1000 ausgelegt. Also keine Flacker-Bling-Bling Anzeigen sondern echte VUs! (c) Heinz D. Schultz

Ich habe meine Grundig TS1000 immer mit einem feuchten Tuch / Leder und etwas Spülmittel (Seifenwasser oder PRIL) gereinigt. Dadurch bleibt die Oberfläche kratzfrei und wird nicht stumpf. Wenn man die gesamte Frontplatte abgenommen hat, kann man diese bedenkenlos mit etwas Spülmittel und handwarmen Wasser in der Dusche reinigen. Gut abtropfen lassen und mit einem Fön (Abstand mind. 40 cm und niedrigste Wärmestufe) trocken blasen.

Der Staub, sollte er in die VU-Meter eingedrungen sein, lässt sich nicht so einfach entfernen. Das Anzeigeinstrument müsste dazu zerlegt werden. Hierbei ist höchste Vorsicht geboten. Zeiger und Mechanik sind sehr filligran und eine Berührung der Rückholfeder würde die Ansprechzeiten der Zeiger beeinflussen. Die kleinen Staubflocken hier auf dem Bild zu sehen, sind aber zum Glück auf der Scheibe.

Andruckrolle, Tonkopf und Tonträger!

Bei dieser TS1000 habe ich im ersten Blogbeitrag ja festgestellt, daß die Seriennummer auf der Rückwand mit der innenliegenden Seríennummer nicht übereinstimmt. Meine Vermutung lag nahe, daß diese TS1000 aus 2 Geräten zusammengebaut wurde und dann auf die Reise durchs Internet ging.

Spuren zur Nutzungszeit schlagen sich u.a. auf Andruckrolle und die Abnutzung der Tonköpfe nieder.

Doch jetzt geht es erstmal zur Andruckrolle!

Typisches Aussehen einer 40 Jahre alten Andruckrolle. (c) Heinz D. Schultz

Für eine 40 Jahre alte Bandmaschine sieht die Andruckrolle noch gut aus. Sie hat an Elastizität verloren und strahlt mit einer glatten Oberfläche. Das Lacksiegel am Lager ist nicht gebrochen und man kann davon ausgehen, daß die Maschine noch mit der ersten Andruckrolle zurecht gekommen ist.

Die Rolle werde ich neu vulkanisieren lassen. Es gibt in Deutschland 2-3 Spezialisten die entweder Neuanfertigungen inklusive des Kerns (Lagerbuchse) anbieten, aber auch Fachleute die eine Vulkaniserung auf den Original-Kern vornehmen. Ich werde vermutlich letztere Methode vorziehen.

Tonköpfe und Kopfträger!

Grundig hatte damals die geniale Idee, die Tonköpfe auf einen Kopfträger zu montieren. Ein Abgleich der Elektronik war direkt auf der Platine im Kopfträger vorgesehen.

Zudem gab es 4-Spur, 2-Spur und 4-Spur Autoreverse Kopfträger. Welche Bandmaschiene im semiprofessionellen Bereich kann mit einem solchen Luxus aufwarten?

Die Berliner TS1000 glänzte am Kopfträger mit unbeschädigten Schrauben. Die Trägerschrauben des Kopfträgers waren niemals „gepeinigt“ worden.

Kopfträgerschrauben sind noch jungfreulich! (c) Heinz D. Schultz

Das ist eine erstes gutes Zeichen. Ich bin gespannt was die Tonköpfe sagen.

Tadelloser Kopfträger und Tonköpfe! (Dafür würde ich bis zu 200 Euro bezahlen!) (c) Heinz D. Schultz

Das begeistert mich! Die Tonköpfe haben eine minimalen Kopfspiegel von weniger als 1.5mm. Das käme nach meiner Erfahrung auf ca. 300-450 Stunden Betrieb mit gutem Band. Die Tonköpfe haben eine Lebensdauer von 5.000 bis 10.000 Stunden, je nach verwendeter Geschwindigkeit und Bandmaterial. Die ARD hat mal an einer Telefunken M15A die Verscheißgrenze mit 13.000 Betriebsstunden (Motorstunden) ermittelt. Die Telefunken lief aber mit 38cm/s. Wenn man einigen insider Berichten Glauben schenkt, halten z.B. Revox Recovac Köpfe ca. 3.000 Stunden. (Diese Information ist jedoch unbestätigt und habe ich aus mehreren Forenbeiträgen zusammengetragen.)

Der Kopfträger und die Tonköpfe hier werden dem Berliner Freund noch viele Jahre Freude bereiten. Zudem gibt es im Internet immer wieder günstige Kopfträger zu kaufen. Ich hoffe das bleibt noch eine Weile so, denn die Preise für Tonbandgeräte erleben derzeit einen neuen Boom.

Kluge Bandfreunde decken sich rechtzeitig damit ein. In vielen Foren hört man immer wieder, daß man Tonköpfe „läppen“ kann. Ich selbst habe noch keinen Tonkopf geläppt. Würde auch dem Laien davor abraten. Läppen ist das Abtragen der Tonkopfoberfläche mit einem 400er-1000er Schleifpapier. Allein der Gedanke daran bereitet mir Gänsehaut……

Tonköpfe in einem excellenten Zustand. (c) Heinz D. Schultz

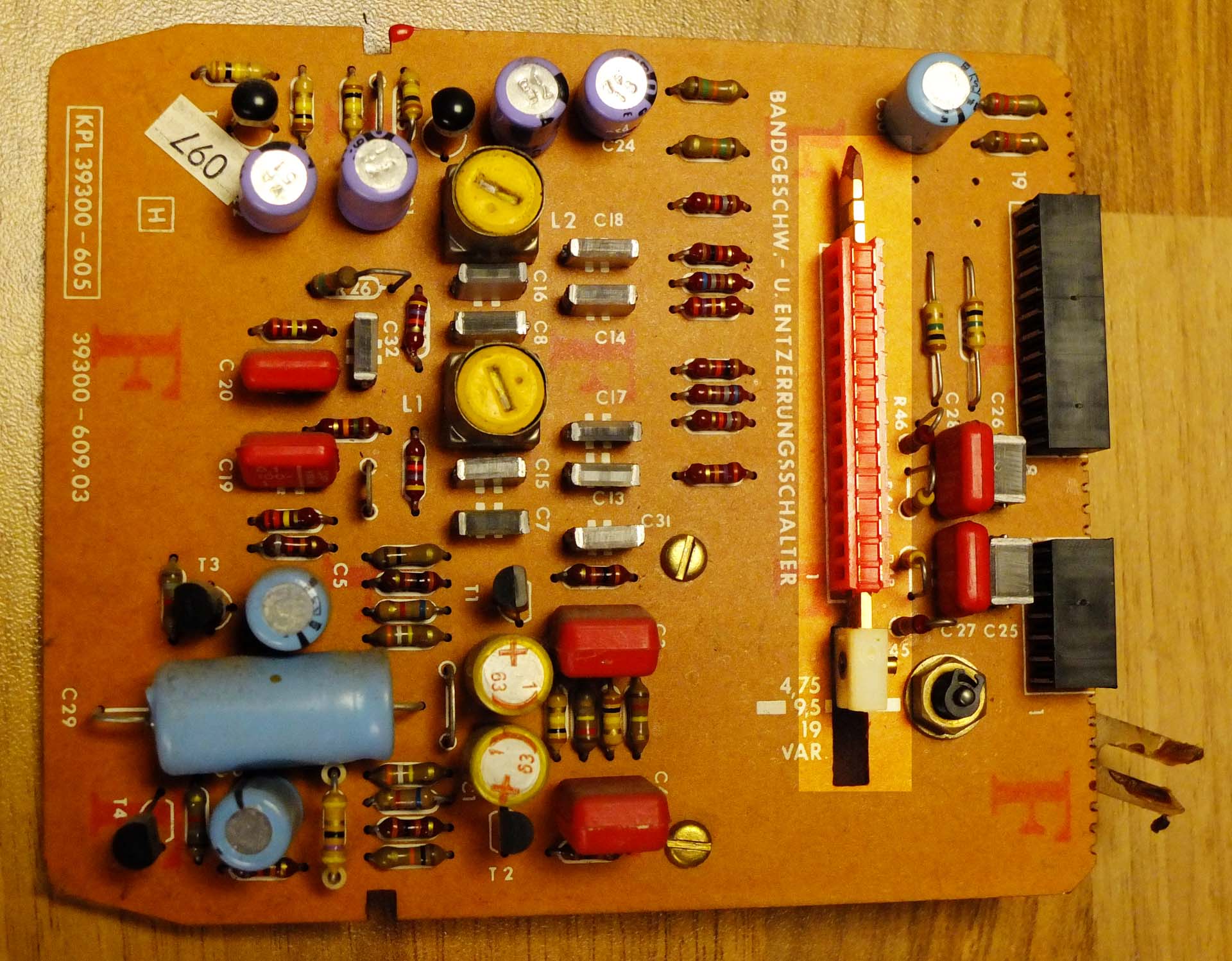

Das Innenleben – oder der Platinensalat

Der Blick in den Brustkorb der TS1000 hat mich überzeugt. Guter Zustand der Mechanik und der Tonköpfe. Solche Erkenntnisse spornen immer an, Gas zu geben. Wir haben nächste Woche schon Anfang Oktober und bis Weihnachten soll die TS1000 in Berlin laufen.

Maschine um 180 Grad gedreht und ran an den Platinensalat.

Spiderman lässt grüßen. Es ist nur Staub. (c) Heinz D. Schultz

Der servicefreundliche Aufbau der TS1000 zahlt sich hier ein Zweites mal aus. Die Platinen stehen senkrecht und saugen nicht allzuviel Schmutz an. Dennoch sind die Herausforderungen – oder ist es mein Anspruch – sehr hoch. Wir haben bis jetzt noch keinen elektronischen Funktionstest durchgeführt. Wir sind noch im Lagebild-Modus.

Unbehandelte TS1000 Platine. (c) Heinz D. Schultz

Auf der hier abgebildten Platine sieht man sehr schön den Schiebeschalter (heller belichtet). Dieser wird durch die Gabelnase, rechts im Bild, von einem Front-Drehschalter bedient. Diese Bauweise finden wir in der TS1000 auf 3 Platinen.

Grundig verwendete zur Schmierung ein nichtleitendes Fett. Leider habe ich bei vielen Restaurationen festgestellt, daß im Laufe der Zeit, der Staub und Schmutz dem Fett ordentlich zusetzt. Das führt zu Störungen im Signalweg. (c) Heinz D. Schultz

Auf dem Bild ist schön zu sehen, daß die darunterliegende Leiterbahn, mit altem Fett bedeckt ist. Das muss gründlich entfernt werden.

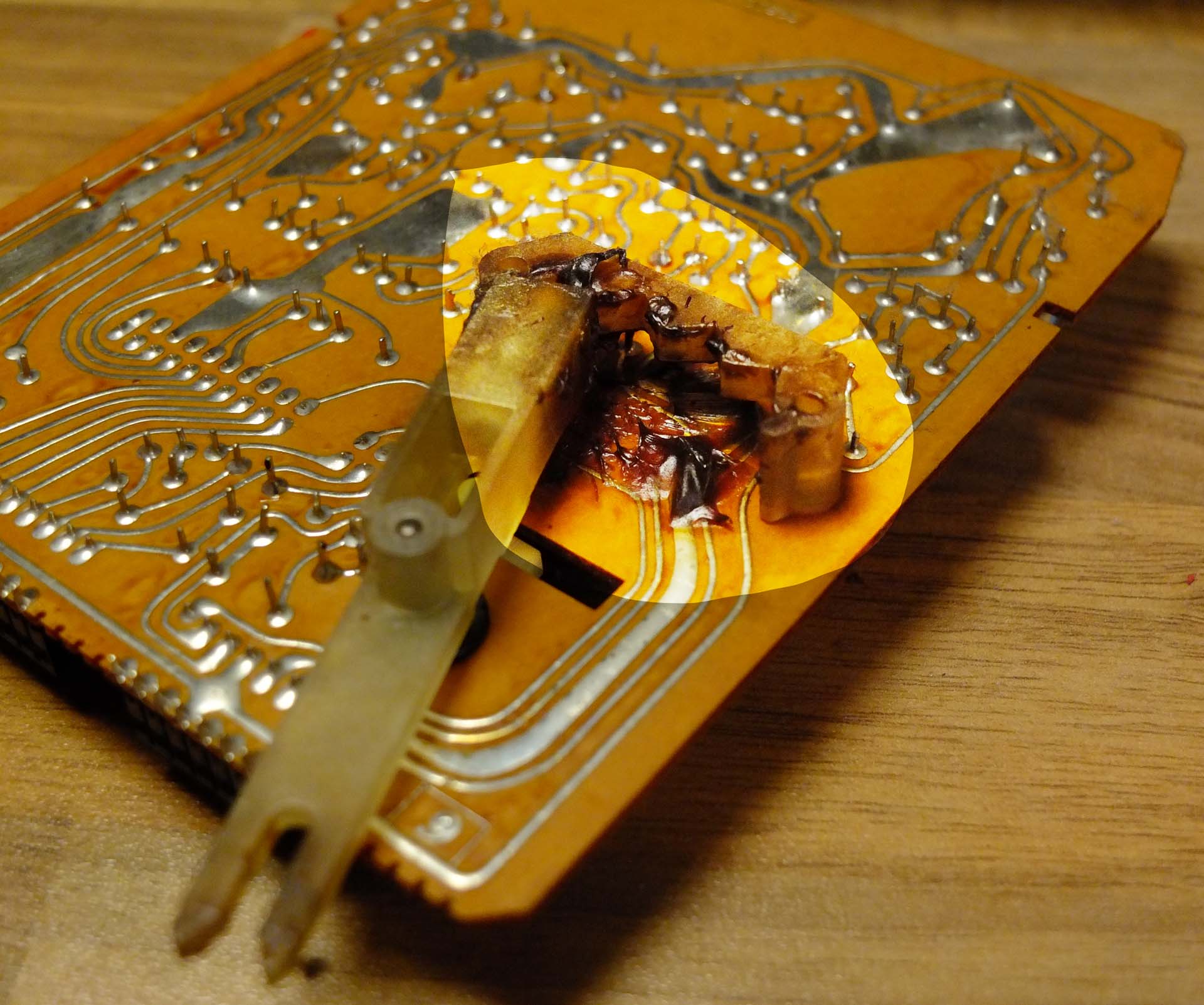

Hot Stuff – Überhitzte TS1000

Im letzten Beitrag habe ich das Netzteil der TS1000 begutachtet. Einen wichtigen Hinweis möchte ich dazu noch loswerden. Das Netzteil ist über den Alu-Winkel (Kühlwinkel) mit dem Gehäuse-Kühlkörper verbunden und verschraubt. Zwischen den beiden Kühlkörpern befindet siche eine Wärmeleitpaste. Ich werde diese Leitpaste mit einem Spezialreiniger entfernen und mit einer neuen beschichten. Das wird sich auszahlen und die Netzteiltemparatur wieder auf das geplante Niveau zurückführen. (P.S.: Diesen Hinweis habe ich in den Ausführungen von Matthias Madsen bestätigt bekommen)

Ausgetrocknete Wärmeleitpaste. (c) Heinz D. Schultz

Was kommt als Nächstes?

Im nächsten Blogbeitrag geht es an die Reinigung der einzelnen Komponenten, Leiterplatten und Schalter. Hierzu setze ich ein Ultraschallverfahren und eine Spezialflüssigkeit ein. Ein bewährtes Trocknungsverfahren sowie der Einsatz von modernen Fetten und Ölen werde ich ausführlich beschreiben.

Ihr werdet bestimmt denken: „Der Alte übertreibt“. Aber meine Einstellung zu solider Technik stammt von meinem Vater. Er war U-Bootfahrer im zweiten Weltkrieg und war auf Technik angewiesen. Diesen Bezug hat er mir mit seiner DNA vererbt.

Also dran bleiben, wir schaffen das bis Weihnachten.

Bildrecht des Beitragbildes: Jeremy Bishop